Bài giảng Dung dịch khoan, xi măng - Đỗ Hữu Minh Triết

RỬA LỖ KHOAN LÀ GÌ? GEOPET

Rửa lỗ khoan là dùng chất lỏng hay chất khí để thực hiện 2 nhiệm vụ:

Làm sạch đáy lỗ khoan

Bôi trơn và làm mát dụng cụ khoan

Định nghĩa

Dung dịch khoan là bất kì dung dịch nào được tuần hoàn hoặc bơm từ bề

mặt vào cần khoan, đi qua choòng khoan và quay lại bề mặt bằng khoảng

không vành xuyến trong công tác khoan.

Dung dịch khoan có thể là chất lỏng hoặc khí

Dung dịch khoan là không khí

Dung dịch khoan dạng bọt

Dung dịch khoan là nước

Dung dịch khoan gốc dầu

Dung dịch khoan gốc polyme tổng hợp (olefin và este

Bạn đang xem 20 trang mẫu của tài liệu "Bài giảng Dung dịch khoan, xi măng - Đỗ Hữu Minh Triết", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Dung dịch khoan, xi măng - Đỗ Hữu Minh Triết

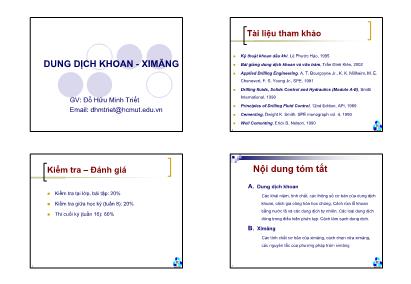

1DUNG DỊCH KHOAN - XIMĂNG GV: Đỗ Hữu Minh Triết Email: [email protected] 2 GEOPET Tài liệu tham khảo Kỹ thuật khoan dầu khí, Lê Phước Hảo, 1995 Bài giảng dung dịch khoan và vữa trám, Trần Đình Kiên, 2002 Applied Drilling Engineering, A. T. Bourgoyne Jr., K. K. Millheim, M. E. Chenevert, F. S. Young Jr., SPE, 1991 Drilling fluids, Solids Control and Hydraulics (Module A-E), Smith International, 1990 Principles of Drilling Fluid Control, 12nd Edition, API, 1969 Cementing, Dwight K. Smith, SPE monograph vol. 4, 1990 Well Cementing, Erick B. Nelson, 1990 3 GEOPET Kiểm tra tại lớp, bài tập: 20% Kiểm tra giữa học kỳ (tuần 8): 20% Thi cuối kỳ (tuần 16): 60% Kiểm tra – Đánh giá 4 GEOPET Nội dung tóm tắt A. Dung dịch khoan Các khái niệm, tính chất, các thông số cơ bản của dung dịch khoan, cách gia công hóa học chúng. Cách rửa lỗ khoan bằng nước lã và các dung dịch tự nhiên. Các loại dung dịch dùng trong điều kiện phức tạp. Cách làm sạch dung dịch. B. Ximăng Các tính chất cơ bản của ximăng, cách chọn vữa ximăng, các nguyên tắc của phương pháp trám ximăng. 25 GEOPET CHƯƠNG 8: KỸ THUẬT BƠM TRÁM XIMĂNG GIẾNG KHOAN DẦU KHÍ13-14 CHƯƠNG 7: CHỌN VỮA XIMĂNG DÙNG TRONG CÔNG NGHIỆP DẦU KHÍ12 CHƯƠNG 6: XIMĂNG PORLAND11 CHƯƠNG 5: LÀM SẠCH DUNG DỊCH10 CHƯƠNG 4: DUNG DỊCH KHOAN TRONG ĐIỀU KIỆN PHỨC TẠP7-8-9 CHƯƠNG 3: GIA CÔNG HÓA HỌC DUNG DỊCH SÉT6 CHƯƠNG 2: DUNG DỊCH SÉT3-4-5 CHƯƠNG 1: KHÁI NIỆM CHUNG VỀ RỬA LỖ KHOAN1-2 Nội dungTuần Nội dung chi tiết CHƯƠNG 1 KHÁI NIỆM CHUNG VỀ RỬA LỖ KHOAN Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-2 GEOPETRỬA LỖ KHOAN LÀ GÌ? Rửa lỗ khoan là dùng chất lỏng hay chất khí để thực hiện 2 nhiệm vụ: Làm sạch đáy lỗ khoan Bôi trơn và làm mát dụng cụ khoan Định nghĩa Dung dịch khoan là bất kì dung dịch nào được tuần hoàn hoặc bơm từ bề mặt vào cần khoan, đi qua choòng khoan và quay lại bề mặt bằng khoảng không vành xuyến trong công tác khoan. Dung dịch khoan có thể là chất lỏng hoặc khí Dung dịch khoan là không khí Dung dịch khoan dạng bọt Dung dịch khoan là nước Dung dịch khoan gốc dầu Dung dịch khoan gốc polyme tổng hợp (olefin và este) Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-3 GEOPETI. LỊCH SỬ PHÁT TRIỂN VÀ SỬ DỤNG CÁC LOẠI DUNG DỊCH VÀO CÔNG TÁC KHOAN - Thế kỷ XIX ở Trung Quốc người ta đã tiến hành rửa lỗ khoan bằng nước lã, sau đó là nước lã và các hạt sét có sẵn. - 1905, dung dịch sét đã được dùng để rửa lỗ khoan trong giếng khoan đầu tiên ở Texas. - 1921, ôxit sắt xay nhỏ được dùng để làm nặng dung dịch ở bang Arkansas và bang Louissiana (Mỹ). Sau đó, barit được tìm thấy có khả năng làm nặng dung dịch tốt hơn. - Đồng thời với việc làm nặng dung dịch người ta tìm ra xút (NaOH) và aluminat natri để làm ổn định dung dịch và giữ các hạt chất làm nặng ở trạng thái lơ lửng. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-4 GEOPET - 1937, tinh bột được dùng làm giảm độ thoát nước của dung dịch. - 1944, Carboxymetyl Celullose (CMC) được dùng làm giảm độ thoát nước của dung dịch. - Sau đó, ở Mỹ và Nga đồng thời tìm ra dung dịch gốc dầu để mở vỉa dầu. - 1939 – 1940, người ta dùng huyền phù carbonat để rửa lỗ khoan. - 1943, người ta dùng dung dịch có vôi để có thể chịu được nhiệt độ hơn 190oC mà không bị đặc. - 1953, dùng dung dịch thạch cao để thực hiện mục đích trên. - Ngoài việc rửa lỗ khoan bằng chất lỏng, còn dùng chất khí để rửa lỗ khoan, thực hiện đầu tiên vào 1918. I. LỊCH SỬ PHÁT TRIỂN VÀ SỬ DỤNG CÁC LOẠI DUNG DỊCH VÀO CÔNG TÁC KHOAN Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-5 GEOPET Hệ thống tuần hoàn dung dịch Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-6 GEOPET Ổn định thành giếng Ngăn sự xâm nhập của chất lưu Giúp xác định lưu chất vỉa Vận chuyển mùn khoan lên bề mặt Bôi trơn, làm mát bộ khoan cụ II. CHỨC NĂNG CỦA DUNG DỊCH KHOAN ¾ 1. Rửa lỗ khoan, nâng mùn khoan lên khỏi giếng ¾ 2. Giữ mùn khoan lơ lửng khi ngưng tuần hoàn ¾ 3. Làm mát, bôi trơn bộ khoan cụ ¾ 4. Giữ thành lỗ khoan không bị sập lở, tránh mất nước rửa và hiện tượng dầu-khí-nước vào lỗ khoan ¾ 5. Gây tác dụng lý hóa khi phá hủy đất đá ¾ 6. Truyền năng lượng cho turbin khoan Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-7 GEOPET Các chức năng khác ¾ Đảm bảo tính chính xác cho công tác đánh giá vỉa ¾ Kiểm soát sự ăn mòn thiết bị (O2, CO2, H2S) ¾ Hỗ trợ quá trình trám ximăng và hoàn thiện giếng ¾ Giảm thiểu các tác hại cho môi trường ¾ Truyền thông tin địa chất lên mặt đất ¾ Là môi trường trung gian để truyền tín hiệu điều khiển II. CHỨC NĂNG CỦA DUNG DỊCH KHOAN Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-8 GEOPET Rửa lỗ khoan, nâng mùn khoan lên khỏi giếng Chức năng 1 Đây là điều kiện để đạt được tốc độ cơ học khoan cao. Muốn rửa sạch đáy lỗ khoan thì phải kịp thời đưa mùn khoan lên mặt đất theo khoảng không vành xuyến giữa thành lỗ khoan và cần khoan. Mức độ rửa sạch lỗ khoan phụ thuộc vào số lượng và chất lượng nước rửa bơm vào lỗ khoan: tốc độ dòng nước rửa đi lên, tính chất cơ học, cấu trúc của nước rửa, kích thước và trọng lượng các hạt mùn khoan. Năng suất máy bơm càng lớn, lượng nước rửa bơm vào lỗ khoan càng nhiều, đáy lỗ khoan càng rửa sạch thì tốc độ khoan càng tăng. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-9 GEOPET Giữ mùn khoan lơ lửng khi ngưng tuần hoàn Chức năng 2 Trong quá trình khoan thường xảy ra hiện tượng ngừng khoan một cách đột ngột hoặc khi tiếp cần, thay choòng khoan. Lúc đó trong khoảng không vành xuyến còn rất nhiều mùn khoan chưa được nâng lên mặt đất. Do trọng lượng bản thân, các hạt mùn khoan lắng xuống gây ra hiện tượng kẹt lỗ khoan. Để tránh hiện tượng kẹt lỗ khoan, phải dùng dung dịch có tính lưu biến cao. Dung dịch loại này khi ở trạng thái yên tĩnh, ứng suất giới hạn của chúng tăng lên (quá trình gel hóa), đủ để giữ các hạt mùn khoan không bị lắng xuống. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-10 GEOPET Giữ mùn khoan lơ lửng khi ngưng tuần hoàn (tt) Chức năng 2 Khả năng giữ các hạt mùn khoan ở trạng thái lơ lửng của một loại nước rửa được đánh giá bằng kích thước lớn nhất của các hạt mùn khoan không bị chìm trong loại nước rửa ấy. Khi rửa lỗ khoan bằng nước lã hoặc chất khí, do tính lưu biến của các loại dung dịch này rất thấp, chỉ được ngừng tuần hoàn sau khi đưa hết mùn khoan lên mặt đất. Đồng thời phải nhanh chóng khôi phục lại sự tuần hoàn của dung dịch. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-11 GEOPET Làm mát, bôi trơn bộ khoan cụ Chức năng 3 Trong quá trình khoan, dụng cụ phá đá bị nóng do nhiệt độ ở đáy (địa nhiệt) và do ma sát với đất đá. Năng lượng cơ học do ma sát sẽ sinh ra nhiệt. Một phần làm nóng dụng cụ phá đá và một phần đi vào đất đá. Nhiệt độ ở vùng tiếp xúc 800 - 1000oC sẽ giảm độ bền và độ chống mòn của dụng cụ. Khi dùng các chất lỏng và khí để rửa lỗ khoan thì chất đó sẽ thu nhiệt dẫn đến sự cân bằng nhiệt độ: nhiệt độ tỏa ra do quá trình ma sát sau một thời gian bằng nhiệt độ các chất rửa lỗ khoan. Lúc ấy nhiệt độ của dụng cụ phá đá sẽ không đổi. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-12 GEOPET Làm mát, bôi trơn bộ khoan cụ (tt) Chức năng 3 Việc làm mát dụng cụ phá đá phụ thuộc lưu lượng, tỉ nhiệt và nhiệt độ ban đầu của chất để rửa lỗ khoan. Lưu lượng và tỉ nhiệt càng lớn thì nhiệt độ trung bình ở chỗ tiếp xúc càng nhỏ. Mặt khác khi lỗ khoan càng lớn thì việc làm lạnh choòng khoan càng nhanh. Thực tế cho thấy dung dịch làm lạnh dụng cụ phá đá tốt nhất là nước lã, sau đó là dung dịch sét và các chất lỏng khác, cuối cùng là chất khí. Nước rửa còn bôi trơn ổ bi, các chi tiết khác của turbin, choòng khoan cần khoan và ống chống do nước rửa làm giảm độ ma sát ở các bộ phận quay, bôi trơn và làm giảm nhẹ sự làm việc của các cơ cấu dẫn đến tăng độ bền của chúng, đặc biệt quan trọng trong khoan turbin. Hiệu quả bôi trơn càng tăng nếu pha vào dung dịch 8 - 10% dầu diesel hoặc dầu hỏa. Dung dịch nhũ tương dầu có tác dụng bôi trơn tốt nhất, dùng dung dịch này khi khoan moment quay giảm 30%. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-13 GEOPET Giữ thành lỗ khoan không bị sập lở, tránh mất nước rửa và hiện tượng dầu-khí-nước vào lỗ khoan Chức năng 4 Mỗi lớp đất đá, vỉa khoáng sản, mỗi tầng chứa dầu, khí, nước nằm trong lòng đất đều có áp lực vỉa Pv của chúng (áp lực địa tĩnh) từ vài atm, vài trăm đến hàng nghìn atm. Ở điều kiện bình thường, do sự cân bằng áp lực của đất đá nên chúng ổn định nhưng khi khoan qua chúng thì sự cân bằng này bị phá vỡ. Dưới tác dụng của áp lực vỉa, các lớp đất đá đi vào lỗ khoan. Khi lỗ khoan có nước rửa thì cột chất lỏng trong lỗ khoan sẽ tạo một áp lực thủy tĩnh Pv. Khi Pv > Ptt thì đất đá, dầu khí nước sẽ đi vào lỗ khoan gây ra hiện tượng sập lở thành lỗ khoan hay hiện tượng dầu, khí, nước vào lỗ khoan làm bão hòa dung dịch, đôi khi có thể đẩy dung dịch ra khỏi lỗ khoan và phun lên. Tăng tỷ trọng Ptt có tác dụng chống lại Pv. Mặt khác khi dùng dung dịch sét sẽ tạo nên một lớp vỏ mỏng sét chặt sít xung quanh thành lỗ khoan, ngăn cách giữa vỉa và lỗ khoan thì thành lỗ khoan ổn định. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-14 GEOPET Giữ thành lỗ khoan không bị sập lở, tránh mất nước rửa và hiện tượng dầu-khí-nước vào lỗ khoan (tt) Chức năng 4 Khi Pv < Ptt, nước rửa đi vào khe nứt của đất đá làm giảm thể tích nước rửa, gây ra hiện tượng mất nước rửa từng phần hay hoàn toàn. Hiện tượng này xảy ra khi khoan qua đất đá nứt nẻ, nhiều lỗ hổng Đồng thời với hiện tượng mất nước rửa, khi Ptt giảm vì mực nước trong lỗ khoan giảm sẽ dẫn đến hiện tượng sập lở thành lỗ khoan; dầu, khí, nước vào lỗ khoan. Khắc phục bằng cách dùng dung dịch sét chất lượng tốt, tỷ trọng nhỏ tạo nên một vỏ sét chặt sít ngăn cách giữa lỗ khoan và vỉa, đồng thời do Ptt nhỏ sẽ thành lập nên một trạng thái cân bằng Ptt = Pv để chống mất nước rửa. Trong trường hợp mất nước rửa mạnh, người ta dùng các hỗn hợp đông nhanh để khắc phục. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-15 GEOPET Gây tác dụng lý hóa khi phá hủy đất đá Chức năng 5 Là một thông số chế độ khoan. Nước rửa qua lỗ thoát của choòng có kích thước nhỏ có tốc độ khá lớn và dự trữ một động năng. Động năng này được sử dụng làm sạch đáy lỗ khoan và khi gặp đất đá mềm, nó phá hủy trực tiếp. Tác động cơ học của dòng nước rửa lên đáy lỗ khoan được đánh giá bằng áp lực hay lực đập của dòng nước rửa khi tiếp xúc với đất đá ở đáy. Lực đập này phụ thuộc tốc độ, khối lượng và mật độ của dòng nước rửa. Khi khoan qua đất đá cứng, nước rửa chỉ góp phần vào việc tăng tốc độ cơ học khoan vì nước đã làm giảm độ cứng của đất đá. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-16 GEOPET Gây tác dụng lý hóa khi phá hủy đất đá (tt) Chức năng 5 Đất đá có độ bền không đồng nhất, trong màng tinh thể có chỗ rất yếu và trên bề mặt có những khe nứt ngang dọc. Khi nước rửa thấm sâu vào làm các khe nứt bị sâu thêm, rộng ra tạo điều kiện cho việc phá hủy đá dễ dàng hơn. Hiệu quả đó tăng thêm khi ta thêm vào nước rửa các chất giảm độ cứng. Tác dụng các chất này là tăng lực tương tác hóa lý giữa môi trường phân hóa và bề mặt mới của đất đá tạo ra trong quá trình phá hủy cơ học. Các chất làm giảm độ cứng như hoạt chất cacbon, fenol, axit và các muối kiềm của chúng. + Các chất điện phân: NaCl, MgCl2, CaCl2, AlCl3 + Các muối của kim loại kiềm NaOH, Na2CO3 Lưu ý: Khi nồng độ các chất trên trong nước rửa nhỏ thì có tác dụng, khi nồng độ tăng thì tác dụng ngược lại. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-17 GEOPET Truyền năng lượng cho turbin khoan Đối với một số trường hợp khoan giếng định hướng có góc nghiêng lớn và khoan ngang, người ta sử dụng động cơ đáy (tuabin hoặc động cơ thể tích). Động cơ này làm việc nhờ năng lượng của dòng dung dịch tuần hoàn trong giếng. Yếu tố quyết định là lượng nước rửa bơm vào turbin nghĩa là năng suất máy bơm. Î lượng nước rửa tăng lên ít nhưng công suất của turbin thay đổi rất nhiều Î tăng tiến độ khoan. Ở máy bơm có sự liên hệ: Nb = pQ Trong đó: Nb: công suất của máy bơm dung dịch p: áp lực ống thoát của máy bơm Q: lưu lượng của máy bơm dung dịch Chức năng 6 3 2 1 2t 1t Q Q N N = Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-18 GEOPET Truyền năng lượng cho turbin khoan (tt) Muốn Q tăng để tăng công suất quay của turbin thì tăng Nb hay giảm p. Trong kỹ thuật, Nb có thể điều chỉnh dễ dàng nên tăng Q dễ dàng nhưng trong kỹ thuật khoan, do kích thước các ống dẫn hạn chế nên khi Q tăng làm p giảm. Tùy theo độ bền của ống dẫn thủy lực, bơm và dụng cụ khoan mà p tăng đến trị số p < pmax do giá trị pmax đã làm hạn chế Q máy bơm. Khi Nb không đổi, muốn tăng Q thì phải giảm các tổn thất cục bộ. Điều này thực hiện bằng 2 cách. - Tăng đường kính của các phần có nước rửa chảy qua như ống dẫn, cần khoan và đầu nối, các lỗ thoát của choòng. - Dùng nước rửa linh động có tỷ trọng và độ nhớt nhỏ. Khi Q không đổi thì tổn thất thủy lực sẽ nhỏ nhất nếu làm sạch lỗ khoan bằng nước lã. Chức năng 6 Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-19 GEOPET Truyền năng lượng cho turbin khoan (tt) Tính toán thủy lực khoan nhằm tối ưu ROP (Rate of Penetration) bằng cách: Tăng khả năng tách mùn khoan tại choòng Tối đa độ giảm áp tại choòng Tối ưu lực va đập thủy lực tại đáy giếng Áp lực tại choòng được làm giảm bằng cách: Dùng cần khoan và đầu nối có kích thước nhỏ Dùng động cơ đáy Dùng thiết bị đo trong khi khoan Tổn thất áp suất cao khi: Dung dịch có tỉ trọng lớn Dung dịch có độ nhớt lớn Thành phần rắn trong mùn khoan cao Chức năng 6 Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-20 GEOPET 1. Phương pháp rửa thuận 2. Phương pháp rửa nghịch 3. Phương pháp rửa cục bộ III. CÁC PHƯƠNG PHÁP RỬA LỖ KHOAN Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-21 GEOPET1. Phương pháp rửa thuận Nước rửa bơm vào lỗ khoan qua phía trong cần khoan tới đáy, đưa mùn khoan lên theo khoảng không giữa thành lỗ khoan và cần khoan. Ưu điểm Đơn giản, không cần thiết bị phức tạp. Nước rửa có tốc độ lớn nhưng chuyển động trong cần khoan nên không phá sự ổn định thành lỗ khoan. Tốc độ nước rửa lớn tạo áp lực phá hủy đất đá mềm dẫn đến tốc độ cơ học khoan cao. Không bị tắt cần, có thể khoan trong điều kiện mất dung dịch. Khuyết điểm Tốc độ nâng mẫu chậm đối với lỗ khoan sâu và đường kính lớn. Dễ gây kẹt lắng mùn khoan khi ngừng tuần hoàn. Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết1-22 GEOPET2. Phương pháp rửa nghịch Nước rửa bơm vào lỗ khoan qua khoảng không vành xuyến giữa thành lỗ khoan và cần khoan, tới đáy, đưa mùn khoan lên theo phía trong của cần khoan. Phương pháp này thường dùng trong các lỗ khoan đường kính nhỏ hay khoan qua cát, cát kết bị phong hóa. Ưu điểm Do tiết diện cần khoan nhỏ nên tốc độ dòng nước rửa đi lên nhanh. Mùn khoan và mẫu cũng được nâng nhanh, có thể lấy mẫu liên tục Va đập vào thành lỗ khoan nhỏ. Khuyết điểm: Cần có thiết bị bít miệng lỗ khoan. Không khoan được trong điều kiện mất nước. Cấu trúc bộ dụng cụ khoan phức tạp, dễ bị tắt cần khoan. Dung dịch khoan & ximăng – Đỗ Hữu Minh Tri ... i ống này thường được sử dụng để sửa chữa đoạn ống chống bị hư hại, ăn mòn và bảo vệ cột ống chống ở những đoạn có lỗ bắn bị rò rỉ, áp suất cao. – Ống chống giằng: được gắn từ đầu giếng khoan đến phần đầu của cột ống chống lửng. Cột ống này bảo vệ ống chống trung gian, làm vững chắc thêm cho cột ống chống trung gian do bị ăn mòn khi khoan, ngăn cản áp suất gây bóp méo ống chống nơi thành hệ có áp lực dị thường, bảo vệ chống ăn mòn và làm kín cột ống lửng trước đó bị khí xâm nhập. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-53 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Hình 8.17. Các loại ống chống lửng GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-54 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG 4.3.1. Qui trình lắp đặt và thả ống chống Ống chống lửng thường được thả vào giếng bằng cần khoan và ở đỉnh có một đầu treo chuyên dụng. Thiết bị này có một đầu nối với ống chống lửng và có thể tháo ra khỏi ống lửng để thu hồi lại cùng với cần khoan sau khi trám ximăng. Lắp đặt vòng dừng và một đầu nối phía trên chân đế ống chống để tạo điểm tựa cho nút trám ống chống lửng. Đồng thời lắp đặt các lồng định tâm và chổi nạo để làm sạch khoảng không vành xuyến giữa ống chống lửng và thành giếng khoan. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-55 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Hình 8.18. Đầu treo ống chống lửng Hình 8.19. Đầu bơm trám ximăng ống chống lửng GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-56 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Đầu treo ống chống lửng có các chức năng sau: – Treo cột ống lửng khi thả vào giếng khoan. – Làm kín giữa cần khoan và cột ống lửng. Chất lưu bơm vào cần khoan phải tuần hoàn bên trong cột ống lửng và ra khỏi chân đế trước khi đi lên khoảng không vành xuyến. – Tạo điểm tựa cho nút trám ống chống lửng. Nút trám này được giữ bằng một chốt giữ và có một lỗ thông nhỏ cho phép lưu chất và vữa đi qua cho đến khi nút trám đẩy đặt vào và làm kín lỗ thông này. Tăng áp suất bơm sẽ cắt đứt chốt giữ và nút trám ống chống lửng được đẩy xuống cùng với nút trám đóng phía sau vữa xi măng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-57 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Cần phải tiến hành tuần hoàn giếng trước khi treo ống chống lửng. Trong một số đầu treo ống chống lửng có van tuần hoàn cho phép tuần hoàn phía trên ống chống lửng trước khi van đóng và tuần hoàn xuống phía dưới xung quanh địa tầng ống chống lửng. Sau khi bơm rửa bùn khoan, tiến hành lắp đặt đầu treo ống chống lửng. Sau đó, cần khoan và đầu treo được kéo lên từ từ để kiểm tra đầu treo có tách ra khỏi cột ống lửng không. Thiết bị làm kín có độ dài 10 – 15 ft giữ nút trám ống chống cho phép thực hiện thao tác mà không tạo khe hở giữa cần khoan và ống chống lửng. Thao tác này cần phải được thực hiện để bảo đảm cần khoan và đầu treo có thể tháo ra khỏi ống lửng sau khi trám xi măng xong. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-58 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG 4.3.2. Kỹ thuật trám ximăng ống chống lửng Có 3 phương pháp bơm trám ống chống lửng: a. Trám xi măng một giai đoạn thông thường b. Trám xi măng một giai đoạn thông thường với cột xi măng dư c. Ép vữa ximăng a. Trám ximăng một giai đoạn thông thường Kỹ thuật này bao gồm trám ximăng xung quanh và trên đỉnh ống chống. Lượng ximăng dư phía trên đỉnh ống chống được bơm rửa trước khi kéo cần khoan lên. Khó khăn trong phương pháp này là không thể tính chính xác thể tích ximăng sử dụng và phải khoan phá nếu ximăng dư (Hình 8.20.a). Lưu ý: Có thể kẹt cần khoan nếu ximăng đông cứng trước khi hoàn tất các thao tác. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-59 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Hình 8.20. Trám ximăng ống chống lửng (a) (b) GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-60 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG b. Trám xi măng một giai đoạn thông thường với cột xi măng dư Kỹ thuật này bao gồm trám ximăng dư trên đỉnh ống chống lửng như phương pháp một giai đoạn thông thường. Lượng ximăng dư chiếm khoảng 8 -10 chiều dài ống chống trung gian. Cột ximăng dư sẽ được khoan phá sau khi đông cứng vì dễ khoan phá cột ximăng dư hơn là bơm ép vào phần phủ ống chống (Hình 8.20.b). GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-61 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Qui trình bơm trám Đường ống bơm vữa được gắn vào cần khoan cùng với nút trám trên được đặt giữa hai đường nối của đầu trám xi măng. Sau khi lắp xong đầu trám và thử áp suất, tiến hành bơm nước rửa hay dung dịch đệm vào cần khoan. Sau khi trộn vữa ximăgn và bơm vào cần khoan, tiến hành thả nút trám và bơm đẩy nó đến đầu treo ống chống lửng. Tại đây nút trám sẽ đóng kín vào trám ống chống lửng đã treo trước đó. Áp suất bơm sẽ tăng khi nút trám làm kín nút trám ống chống lửng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-62 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Áp suất tăng đạt khoảng 1200 psi sẽ cắt chốt giữ nút trám ống chống lửng, cả hai nút trám cùng đi xuống ở bên trong cột ống lửng. Khi đã bơm hết thể tích vữa trong ống chống lửng thì nút trám sẽ chạm vào vòng dừng và bị giữ lại ở đây, áp suất bơm tăng lên báo hiệu công việc bơm trám hoàn tất. Nếu đầu treo cột ống lửng có sử dụng packer, thời điểm này packer sẽ mở và đầu treo sẽ được kéo ra khỏi ống chống lửng, tiến hành tuần hoàn ngược hết lượng ximăng dư. Nếu không sử dụng Packer, công việc tuần hoàn ngược phụ thuộc vào lượng ximăng dư còn lại và khả năng mất tuần hoàn dưới giếng khoan. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-63 Hình 8.20. Qui trình trám ximăng ống chống lửng GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-64 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Lượng ximăng khi trám ống chống lửng cần được tính toán cẩn thận tùy điều kiện giếng khoan. Chú ý các yếu tố sau: – Lượng ximăng dư được thiết kế sao cho vừa đủ tránh gây nhiễm bẩn xi măng ở phần đầu treo cột ống lửng. – Với những thành hệ yếu thì việc tuần hoàn ngược sẽ gặp nhiều khó khăn, khi đó thời gian đông cứng của vữa ximăng nên kéo dài để tuần hoàn ngược. – Nếu không thực hiện tuần hoàn ngược lượng ximăng dư hoặc không muốn khoan phá cột ximăng quá dài, ximăng dư có thể giới hạn khoảng vài bao. Tuy nhiên điều này có thể ảnh hưởng đến chất lượng xi măng trám vùng bao phủ. – Khi quá trình tuần hoàn ngược (hay không tuần hoàn ngược) hoàn tất, đầu treo và cần khoan được kéo lên để chờ xi măng đông cứng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-65 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG c. Ép vữa ximăng Khi cần chống ống lửng dài qua thành hệ yếu mà áp suất thủy tĩnh của cột vữa ximăng có thể gây tổn hại đến thành hệ và nhiều vấn đề khác, có thể sử dụng phương pháp trám ximăng hai giai đoạn. Qui trình bơm trám Giai đoạn đầu được tiến hành theo phương pháp một giai đoạn thông thường với lượng ximăng giới hạn, được tính toán trước để có thể bao phủ được vùng thành hệ yếu. Đỉnh của cột ximăng trong khoảng không vành xuyến càng gần chân đế ống chống trước càng tốt. Sau khi giai đoạn đầu hoàn tất, đầu treo và cần khoan được kéo lên khỏi giếng khoan và chờ ximăng đông cứng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-66 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Hình 8.21. Trám và bơm ép vữa ximăng ống chống lửng GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-67 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Cần khoan có lắp packer bơm ép (cement retainer) được thả vào giếng khoan. Packer được mở trên đầu treo ống chống lửng từ 2 – 3 đoạn ống nối, cho phép tác động áp suất từ bề mặt lên ximăng trám giai đoạn đầu. Tiến hành bơm trám giai đoạn hai với lượng ximăng cho phép xung quanh đầu treo ống chống lửng. Cần tính toán lưu lượng, áp suất bơm để tránh làm nứt vỡ thành hệ, gây mất xi măng. Phương pháp này để lại khoảng trống giữa hai cột ximăng, dễ gây ra hiện tượng ăn mòn ống chống và khí xâm nhập vào vành ximăng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-68 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Hình 8.22. Qui trình trám và bơm ép vữa ximăng ống chống lửng GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-69 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG 4.3.3. Ống chống lửng Tie-back Lý do sử dụng ống chống lửng Tie-back hay ống lửng Tie-back dạng “stub” bao gồm: – Bao phủ đoạn ống chống bị hỏng phía trên đỉnh của ống chống trước. – Cần một ống chống có đường kính lớn hơn trên đỉnh của một ống chống trước cho phép đặt nhiều cột ống khai thác. – Cho phép lựa chọn thử giếng ở nhiều đoạn khác nhau để thiết kế các thiết bị khai thác sau này cũng như kích thước ống chống khai thác. – Trám xi măng một số đoạn trong giếng có áp suất cao, thành hệ chứa sét... trước khi ống chống đến bề mặt. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-70 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Để thực hiện điều này, các thiết bị đặc biệt sau được sử dụng để nối hai ống: – Ống lồng Tie-back (tie-back sleeve): lắp đặt phía trên đầu treo ống chống lửng, có tác dụng chứa đoạn ống nối làm kín (sealing nipple). Bề mặt trong của nó thường được làm nhẵn và vát góc xiên ở phần trên để dẫn hướng các thiết bị khác lắp đặt vào. – Đoạn ống nối làm kín Tie-back (tie-back sealing nipple): là ống làm kín được lắp ở phần đầu ống chống lửng Tie-back dạng “Stub”. Thiết bị này sẽ được nối kín với lồng Tie-back sau khi bơm trám xi măng xong. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-71 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Trám xi măng ống chống Tie-back – hay ống lửng Tie-back Ống chống Tie-back thường được trám bằng phương pháp thông thường. Tuy nhiên, việc trám ximăng cũng có thể tiến hành qua đầu trám phân tầng đặt phía trên đoạn ống nối làm kín. Ống chống lửng Tie-back được trám ximăng sau khi lắp đặt đầu treo ống chống lửng và đặt đoạn ống nối làm kín vào ống lồng Tie-back. Có thể lắp đặt đầu trám phân tầng ở phía trên đoạn ống nối làm kín. Trong hầu hết các trường hợp, áp suất thủy tĩnh không phải là vấn đề lớn vì việc trám ximăng được thực hiện giữa các ống chống. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-72 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Sử dụng dung dịch đệm trước cột vữa sẽ hạn chế nhiễm bẩn vữa và làm tăng hiệu quả thay thế bùn khoan trong khoảng không vành xuyến. Điều này đặc biệt quan trọng trong trám ximăng ống lửng Tie-back vì không sử dụng nút trám dưới để ngăn cách bùn khoan và vữa ximăng trong cột ống lửng. Nếu trong giếng khoan có chứa dung dịch hoàn thiện giếng, cần phải bảo đảm mức độ tương thích với vữa ximăng hoặc có thể sử dụng một lượng thể tích lớn nước sạch phía trước cột vữa ximăng do trong dung dịch hoàn thiện giếng có chứa muối có thể gây ảnh hưởng đến thời gian đông cứng của vữa, dễ xảy ra hiện tượng “đông nhanh” hoặc có thể làm ximăng chậm phát triển độ bền gel. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-73 Hình 8.23. Trám ximăng ống chống lửng Tie-back GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-74 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG 4.3.4. Các yếu tố ảnh hưởng đến việc trám xi măng ống chống lửng a. Thay thế bùn khoan bằng vữa ximăng trám Sự thành công của công tác bơm trám ximăng phụ thuộc vào hiệu quả thay thế bùn khoan. Trám xi măng ống chống lửng là trường hợp khó khăn nhất vì thường trong trường hợp này khoảng không vành xuyến rất nhỏ và phần lớn các cột ống chống ít được định tâm. Đối với những giếng khoan có độ cong và vành xuyến hẹp, định tâm ống chống thường khó khăn và kết quả là ống chống lửng không được định tâm, cột ống tiếp xúc với thành giếng khoan. Những trường hợp như vậy sẽ rất khó khăn để vữa ximăng có thể thay thế được bùn khoan. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-75 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Xoay ống có thể thực hiện trong quá trình bơm ép trước khi lắp đặt đầu treo ống lửng. Ngoài ra có thể sử dụng đầu treo ống chống lửng hoạt động bằng thủy lực cho phép chuyển động xoay ống chống lửng trong khi trám ximăng kể cả những giếng khoan định hướng. Kỹ thuật bơm đẩy ở chế độ chảy rối có hiệu quả hơn chế độ chảy nút trong việc rửa sạch và thay thế bùn khoan. Tuy nhiên, cần cẩn thận không để vượt quá áp suất cho phép gây nứt vỡ thành hệ. Khoảng không vành xuyến nhỏ dễ dàng tạo chế độ chảy rối ở tốc độ bơm đẩy thấp. Nếu bơm đẩy ở chế độ chảy tầng hay chảy nút thì hiệu quả thay thế bùn khoan sẽ kém hơn. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-76 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG b. Thời gian ximăng đông cứng Khi trám ximăng ống chống lửng dài, vì nhiệt độ đáy giếng khoan và đầu cột ống chống lửng thay đổi rất lớn do đó vữa ximăng thiết kế cần có đủ thời gian đông cứng hết đoạn ximăng bơm trám này. Việc khoan phá ximăng chỉ được tiến hành sau khi ximăng đã phát triển độ bền tối thiểu có thể chịu được những va chạm với thiết bị khoan. Xác định nhiệt độ đáy giếng khoan cũng cần thiết cho việc lựa chọn thành phần ximăng. Thành phần ximăng thường sử dụng khi trám ống chống lửng là ximăng API loại G hay H chứa 35% bột silica, phụ gia chống mất tuần hoàn, chất phân tán, chất làm nặng, KCl hoặc NaCl và chất chậm đông. Tỉ trọng có thể từ 17,5 – 19,5 lbm/gal và thời gian đông cứng là 3 – 4,5 giờ. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-77 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG c. Dung dịch đệm Nhiều trường hợp bơm trám ximăng, dung dịch khoan sử dụng rất phức tạp thường dẫn đến không tương thích với ximăng. Vì vậy cần sử dụng dung dịch đệm để ngăn cách vữa và dung dịch khoan, tránh nhiễm bẩn. Sự không tương thích làm ximăng chậm đông, tăng độ bền gel, giảm hiệu quả thay thế bùn khoan và làm giảm độ bền nén của ximăng đông cứng vùng bao phủ ở đầu ống chống lửng. Khi vữa bị nhiễm bẩn ở một mức độ nào đó sẽ có độ nhớt cao, tạo ra áp lực ma sát gây nứt vỡ thành hệ yếu khi bơm ép. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-78 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG Tỷ trọng của dung dịch đệm thường bằng hoặc hơn dung dịch khoan. Thể tích dung dịch căn cứ vào khoảng không hình xuyến, trong vài trường hợp thể tích này có thể tính toán để bao phủ toàn bộ cột ống lửng. Chọn dung dịch đệm cần phù hợp với mẫu dung dịch khoan lấy từ giếng khoan trong điều kiện bơm trám ximăng. Vì vậy, dung dịch đệm phải có tỉ trọng và thể tích thích hợp để ngăn chặn sự nhiễm bẩn ximăng trong quá trình bơm đẩy. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-79 IV. CÁC PHƯƠNG PHÁP BƠM TRÁM XIMĂNG d. Thể tích vữa ximăng Thể tích vữa trám sử dụng thường được tính toán dựa trên số liệu đo đường kính giếng khoan (caliper). Thể tích ximăng tổng cộng sẽ bằng thể tích tính toán này cộng thêm 20 – 30% lượng ximăng dư hay thể tích ximăng có thể bị nhiễm bẩn ở đỉnh của cột ống chống lửng. Khi trám ximăng bằng phương pháp ép vữa, thể tích ximăng trong giai đoạn đầu tương đương 80% thể tích khoảng không cần trám. Thể tích ximăng sử dụng trong giai đoạn hai dựa vào thể tích vành xuyến được tính từ đỉnh cột ximăng trong giai đoạn đầu đến ống lửng cộng với lượng ximăng để làm kín khoảng không vành xuyến từ thiết bị bơm trám đến đỉnh của ống chống lửng. GEOPET Dung dịch khoan & ximăng – Đỗ Hữu Minh Triết8-80 KẾT THÚC CHƯƠNG 8

File đính kèm:

bai_giang_dung_dich_khoan_xi_mang_do_huu_minh_triet.pdf

bai_giang_dung_dich_khoan_xi_mang_do_huu_minh_triet.pdf