Giáo trình Máy cắt kim loại (Phần 2)

Bánh Z1 (21) lắp then với trục đĩa biên (của cơ cấu culít), bánh Z2 (22)

lồng không trên trục thanh 6. Quá trình làm việc như sau:

Yêu cầu sau mổi hành trình kép của đầu bào, bàn máy chạy ngang một

lượng S. Đầu tiên đĩa biên quay qua Z1-Z2 tới chốt lệch tâm 7 quay xung

quanh Z2 kéo đòn 5 làm cho thanh 4 quay lắc.

- Khi đòn 5 kéo sang phải,con cóc 4 vào khớp bánh cóc, truyền chuyển

động quay tới trục vítme ngang di động nhờ bàn máy.

- Khi đòn 5 bị đẩy sang trái, mặt vát nghiên của con cóc trượt trên răng

bánh cóc và nắp chắn 1, bàn máy đứng yên.Khi bàn máy 9 lên xuống kéo đòn

8 và thanh lắc 6 giữ cho cả hệ thống làm việc như cũ.

Bạn đang xem 20 trang mẫu của tài liệu "Giáo trình Máy cắt kim loại (Phần 2)", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Giáo trình Máy cắt kim loại (Phần 2)

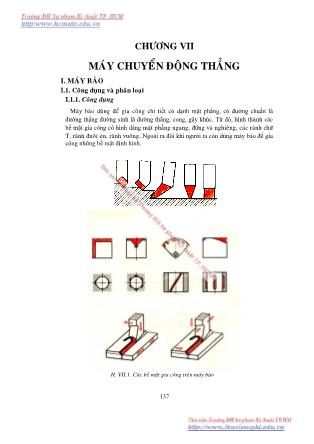

137 CHÖÔNG VII MAÙY CHUYEÅN ÑOÄNG THAÚNG I. MAÙY BAØO I.1. Coâng duïng vaø phaân loaïi I.1.1. Coâng duïng Maùy baøo duøng ñeå gia coâng chi tiết có dạnh mặt phẳng, có đường chuẩn là đường thẳng đường sinh là đường thẳng, cong, gãy khúc. Từ đó, hình thaønh các bề mặt gia công có hình dáng maët phaúng ngang, ñöùng vaø nghieâng, caùc raõnh chöõ T, raõnh ñuoâi eùn, raõnh vuoângNgoài ra đôi khi người ta còn dùng máy bào để gia công những bề mặt định hình. H. VII.1. Caùc beà maët gia coâng treân maùy baøo 138 Raõnh chữ T R·aõnh vuoâng Raõnh đuôi én I.1.2. Phaân loaïi Maùy baøo coù hai loaïi : - Maùy baøo ngang. - Maùy baøo giöôøng. H. VII.2. Máy bào ngang Các dạng bề mặt gia công trên máy bào 139 H. VII.3. Máy bào giöôøng 140 I.2.MÁY BÀO NGANG 7A35 I.2.1.Tính năng kỹ thuật Chiều dài lớn nhất của bàn trượt 200-2400 mm. Chuyển động chính là chuyển động thẳng đi về do dao thực. Chuyển động chạy dao là chuyển động tịnh tiến không liên tục do phôi thực hiện. Các bộ phận cơ bản của máy bào: Du xích Trục vít dẫn hướng Đầu gắn dao Đai ốc xoay đầu dao Chốt xoay Bàn máy Gá đỡ bàn máy Cử đặt hành trình Chọn tốc độ Du xích ngang Trục quay tay Sống trượt Khaâu chia H. VII.4. Caùc boä phaän cô baûn maùy baøo ngang 141 I.2.2. Sơ đồ động I.2.3.Các cơ cấu truyền dẫn + Cô caáu culit laéc Cơ cấu này biến chuyển động quay một chiều thành chuyển động tịnh tiến đi về hai chiều với tốc độ khác nhau. H. VII.5. Sô ñoà ñoäng maùy baøo ngang 142 Khi ñóa bieân (1) quay troøn ⇒ caàn laéc (4) laéc lö vôùi moät goùc 2δ ⇒ baøn tröôït chuyeån ñoäng ñi vaø veà. + Cơ cấu bánh răng - thanh răng hoặc vítme – êcu : H. VII.7. Cô caáu culit laéc H. VII.8. Giaûn ñoà thôøi laøm vieäc cô caáu cu lit laéc H. VII.9. Giaûn ñoà laøm vieäc cô caáu baùnh raêng thanh raêng 143 Chỉ dùng cho hành trình lớn từ 1000- 1200 mm. Có ưu điểm là tốc đô ổn định, nhưng phải dùng thêm cơ cấu đảo chiều chuyển động thẳng bằng cơ khí hoặc bằng điện, neânhiện nay ít dùng. + Cơ cấu dầu ép Dầu từ bơm dầu theo đường ống truyền vào cơ cấu công tác.Vị trí 1-đầu bào lùi về,vị trí 2- đầu bào tiến công tác. Trên bàn trượt đầu bào có gắn vấu khống chế chiều dài hành trình.Vấu này gạt tay tự động ở vị trí 1 và 2 dùng đảo chiều nhanh,vị trí số V ct và V ck V ct = S Q ; V ck = sS Q − Q: Lưu lượng dầu từ bơm vào trong cơ cấu công tác S: Diện tích piston Nhược điểm: khó chế tạo, nhiệt độ có ảnh hưởng đến sự làm việc ổn định của máyv.v. + Cô caáu chaïy dao Cơ cấu chạy dao ngang tự động: Cơ cấu công tác Vct Vck Bơm Q Van đảo chiều H. VII.10. Sô ñoà maùy baøo thuûy löïc 144 Bánh Z1 (21) lắp then với trục đĩa biên (của cơ cấu culít), bánh Z2 (22) lồng không trên trục thanh 6. Quá trình làm việc như sau: Yêu cầu sau mổi hành trình kép của đầu bào, bàn máy chạy ngang một lượng S. Đầu tiên đĩa biên quay qua Z1-Z2 tới chốt lệch tâm 7 quay xung quanh Z2 kéo đòn 5 làm cho thanh 4 quay lắc. - Khi đòn 5 kéo sang phải,con cóc 4 vào khớp bánh cóc, truyền chuyển động quay tới trục vítme ngang di động nhờ bàn máy. - Khi đòn 5 bị đẩy sang trái, mặt vát nghiên của con cóc trượt trên răng bánh cóc và nắp chắn 1, bàn máy đứng yên.Khi bàn máy 9 lên xuống kéo đòn 8 và thanh lắc 6 giữ cho cả hệ thống làm việc như cũ. Nguyên tắc làm việc cũng giống như trên, muốn điều chỉnh độ lớn của lượng chạy dao chỉ cần điều chỉnh độ lệch tâm của chốt 7 bằng vít điều chỉnh. + Cơ cấu chạy dao thẳng đứng Khi vấu di động tới chạm vào vấu cố định, làm quay bánh cóc truyền tới gá dao thẳng đứng qua vítme đứng. H. VII.11. Cô caáu chaïy dao töï ñoäng maùy baøo ngang H. VII.12. Sô ñoà nguyeân lyù chieàu chuyeån ñoäng baøn maùy 145 Vít điều chỉnh Vấu cố định Vấu di động Thaân maùy H. VII.14. Cô caáu ñaàu dao baøo H. VII.13. Cô caáu chaïy dao thaúng ñöùng 146 II. MAÙY XOÏC: II.1. Công dụng : Maùy xoïc laø maùy coù chuyeån ñoäng chính laø chuyeån ñoäng thaúng ñöùng do dao thöïc hieän theo phöông thaúng ñöùng. Máy xọc dùng để gia công các rãnh bên trong lỗ, bánh răng trong,then hoa v.v Caùc daïng beà maët maùy xoïc coù theå gia coâng - . Caùc daïng maët ñònh hình. Caùc daïng maët phaúng Caùc daïng raõnh trong vaø ngoaøi T T H. VII.15. Chuyeån ñoäng taïo hình maùy xoïc H. VII.16.Caùc daïng chi tieát gia coâng treân maùy xoïc 147 II.2.MÁY XỌC 743 III.2.1.Tính năng kỹ thuật -Hành trình lớn nhất của bàn trượt L =300 mm -Đường kính của bàn máy Ф=610 mm -Phạm vi điều chỉnh số hành trình kép 20 ÷ 80 htk/f -Phạm vi điều chỉnh lượng chạy dao 0.05 ÷ 2 mm/hkt Hình daùng beân ngoaøi Tay quay dọc Tay quay ngang Sống trượt Đế máy Hộp chạy dao Đồ gá Chi tiết Dao Đầu trượt H. VII.17. Caùc boä phaân cô baûn treân maùy xoïc 148 II.2.2.Sơ đồ động máy xọc 743 Sơ đồ động máy xọc 743 149 haønh trình coâng taùc haønh trình chaïy khoâng 1 2 6 5 4 02 10 II.2.3. Cơ cấu truyền dẫn: Cô caáu culit quay Cô caáu culit – quay goàm ñóa bieân (1) nhaän truyeàn ñoäng töø hoäp toác ñộ, treân ñóa bieân coù laép con tröôït (2). Khi ñóa bieân quay quanh taâm O1 ⇒ tay ñoøn (3) quay quanh taâm O2 vôùi vaän toác goùc khoâng ñeàu. Ñaàu kia cuûa tay ñoøn (3) laép khôùp ñoäng vôùi thanh keùo (4) ñeå di ñoäng baøn tröôït cuûa dao xoïc. Muoán thay ñoåi haønh trình cuûa baøn tröôït dao xoïc, ta duøng vitme (5) ñeå di ñoäng ñai oác (6) trong raõnh cuûa tay ñoøn (3) H. VII.18. Sô ñoà chuyeån ñoäng cô caáu culit quay 150 III. MAÙY CHUOÁT III.1. Công dụng và phân loại III.1.1.Công dụng Máy chuốt được sử dụng trong sản xuất hang loạt lớn và hàng khối, Máy duøng ñeå gia công chính xác lỗ có dạng prôphin bất kỳ, chuốt rãnh trong, bánh răng trong, lỗ then hoaNgoài ra đang phát triển chuốt mặt phẳng, mặt định hình và rãnh bên ngoài. Chuốt có năng suất và độ chính xác cao. Maùy chuoát laø maùy coù chuyeån ñoäng chính laø chuyeån ñoäng thaúng do dao thöïc hieän. Dao chuoát coù daïng nhö moät thanh kim loaïi coù caùc löôõi caét phaân boá ñeàu treân moät maët hoaëc treân toaøn boä chu vi cuûa thanh. Hình daùng cuûa dao chuoát: Phần dẫn hướng Phần cắt thô Phần hiệu chỉnh Chuoát loã truï Chuoát raõnh Phaàn keùo H. VII.19. Nguyeân lyù vaø chuyeån ñoän dao chuoát 151 - Gia coâng loã. - Caét raõnh. - Gia coâng baùnh raêng vaø thanh raêng coù modul nhoû. - Gia coâng caùc maët phaúng. H. VII.20. Caùc daïnh chi tieát chuoát 152 III.1.2. Phaân loaïi : goàm hai loaïi Maùy chuoát ñöùng. Maùy chuoát ngang. Dao chuốt Chi tiết Chi tiết Dao chuốt Bệ máy H. VII.21. Caùc daïng chi tieát chuoát H. VII.22. Maùy chuoát ngang 153 III.2.MÁY CHUỐT III.2.1.Tính năng kỹ thuật - Löïc chuoát lôùn nhaát : 300 ÷ 400 kN (maùy trung bình), 1200 kN (côõ maùy naëng). - Chieàu daøi lôùn nhaát cuûa haønh trình dao chuoát : 350 ÷ 2000 mm. Ở maùy chuoát khoâng coù cô caáu chaïy dao. Caùc löôõi dao keá tieáp nhau coù kích thöôùc lôùn daàn ñaõ thöïc hieän löôïng chaïy dao. Hệ thống thủy lực Bệ máy Dao Chi tiết α βγ Vuøng chöùa phoi Böôùc h H. VII.23. Sô ñoà maùy chuoát ñöùng H. VII.24. Löôïng chaïy dao treân dao chuoát 154 III.2.2..Máy chuốt đứng +Máy chuốt đứng gia công mặt ngoài Chuyeån ñoäng cuûa dao ñöôïc xaùc ñònh nhôø caùc vaáu ñieàu chænh laép treân thaân maùy. Nguyên lý làm việc : Chi tieát gia coâng cuøng baøn maùy tieán ñeán gaàn dao, vaø trong chu kyø laøm vieäc dao chuoát di ñoäng töø treân xuoáng. Khi keát thuùc quaù trình gia coâng phoâi cuøng baøn maùy rôøi khoûi dao vaø dao di ñoäng leân phía treân. 1 H. VII.25. Maùy chuoát ñöùng 155 1 – Thaân maùy; 2 – Ñoäng cô; 3 – OÁng daãn nöôùc; 4 – Chaân maùy ; 5 – Beä maùy; 6 – Baøn tröôït; 7 – Baøn maùy laép phoâi; 8 – Boä phaän laøm maùt; 9 – Truïc chính; 10 – Boä phaän tröôït Maùy chuoát gia coâng maët trong coù caáu truùc : baøn maùy coù loã ñeå dao chuoát ñi qua, ñaàu keïp dao ôû döôùi baøn maùy. Nguyên lý làm việc : Khi baét ñaàu gia coâng, dao chuoát ôû vò trí treân cuøng. Sau khi laép phoâi vaøo ñoà gaù treân baøn maùy, caùn dao ñöôïc ñöa qua loã cuûa chi tieát gia coâng vaø ñöôïc töï ñoäng keïp chaët. Dao chuoát seõ di ñoäng xuoáng phía döôùi thöïc hieän quaù trình caét goït III.2.3.Máy chuốt ngang: Hình daùng beân ngoaøi 1 – Truïc chính 2 – Boä phaän laøm maùt dao chuoát 3 – Beä ñôõ dao 4 – Voû maùy 5 – Maù keïp phụ 6 – Thaân maùy H. VII.26. Maùy chuoát ngang 156 Maùy chuoát ngang laøm vieäc vôùi dao chuoát daøi hoaëc ngaén vôùi phöông phaùp neùn hoaëc keùo. Chuû yeáu gia coâng maët trong, vì vaäy chi tieát gia coâng phaûi coù loã xuyeân suoát ñeå dao chuoát ñi qua. Nguyeân lyù laøm vieäc cuûa maùy chuoát ngang töông töï nhö maùy chuoát ñöùng gia coâng maët trong. 156 MÁY TỰ ĐỘNG - 2006 - 157 ÑAÏI CÖÔNG VEÀ MAÙY TÖÏ ÑOÄNG 158 CHÖÔNG VIII ÑAÏI CÖÔNG VEÀ MAÙY TÖÏ ÑOÄNG I. Khaùi Nieäm I.1. Vai troø: Coâng cuï saûn xuaát luoân ñöôïc caûi tieán, thay ñoåi daàn töø thoâ sô ñôn giaûn leân coâng cuï cô khí hoùa, coâng cuï töï ñoäng hoùa. Caùch maïng veà coâng cuï saûn xuaát gaén lieàn vôùi caùc cuoäc caùch maïng khoa hoïc kyõ thuaät, cuoäc caùch maïng khoa hoïc kyõ thuaät laàn I vôùi noäi dung chuû yeáu laø cô khí hoùa, baét ñaàu vaøo theá kyû 18. Cuoäc caùch maïng khoa hoïc kyõ thuaät laàn II baét ñaàu vaøo ñaàu theá kyû-21 vôùi noäi dung laø töï ñoäng hoùa vaø linh hoaït hoaù caùc quaù trình saûn xuaát, khoa hoïc kyõ thuaät ñaõ ñaït ñeán trình ñoä cao. H. VIII.1. Maùy tieän töï ñoäng ñieàu khieån baèng cam 159 I.2. Töï ñoäng hoùa laø gì: ? Cô khí hoùa laø thay theá söùc löïc cuûa con ngöôøi baèng maùy moùc ñeå thöïc hieän nhanh, nhöõng coâng vieäc tinh vi, phöùc taïp, naëng nhoïc. Töï ñoäng hoùa laø khaû naêng cô khí hoùa ôû trình ñoä cao maùy moùc thöïc hieän nhanh choùng caùc quaù trình saûn xuaát maø khoâng caàn söï ñieàu khieån tröïc tieáp cuûa con ngöôøi. - Hieäu quaû lao ñoäng cuûa maùy töï ñoäng hoùa: - Coâng suaát lôùn, laøm vieäc lieân tuïc 24/ 24. - Toác ñoä cao, giaûm ñöôïc thôøi gian gia coâng. - Thay theá con ngöôøi laøm nhöõng coâng vieäc naëng nhoïc, ñoäc haïi . - Ngöôøi coâng nhaân coù theå theo doõi nhieàu maùy cuøng moät luùc. - Maùy moùc töï ñoäng ñaõ thay theá con ngöôøi ñeå ñieàu khieån caùc quaù trình saûn xuaát, phöùc taïp tinh vi, vôùi naêng suaát cao vaø chaát löôïng toát nhö: NC, CNC, FMS ( flexible manufacturing system), - Thay theá con ngöôøi ôû nhöõng ñieàu kieän laøm vieäc naëng nhoïc, ñoäc haïi nguy hieåm, giaûm thôøi gian lao ñoäng vaø coù theå laøm vieäc lieân tuïc. II . Lyù thuyeát veà naêng suaát cuûa maùy töï ñoäng: Noäi dung chuû yeáu: laø giaûm thôøi gian chaïy khoâng ñeå taêng naêng suaát lao ñoäng. - Thôøi gian gia coâng moät saûn phaåm, hay thôøi gian 1 chu kyø gia coâng - Kí hieäu: T, tính theo coâng thöùc sau: (Phuùt) ÔÛ ñaây: lvt - thôøi gian laøm vieäc Tck- thôøi gian chaïy khoâng, goàm thôøi gian tieán vaøo, luøi ra ñoùng môû caùc cô caáu maùy. Naêng suaát cuûa maùy töï ñoäng Q: laø soá saûn phaåm maùy laøm ra trong moät ñôn vò thôøi gian. (Chieác / Phuùt) Neáu t ck = 0, thì naêng suaát baèng: (1.2) - K: goïi laø naêng suaát coâng ngheä cuûa maùy, noù töôïng tröng cho naêng suaát cuûa moät chieác maùy “ lí töôûng “ töï ñoäng caét goït lieân tuïc, khoâng coù haønh trình chaïy khoâng. Thay trò soá: K Tlv 1= , töø coâng thöùc (1.2) vaøo coâng thöùc (1.1), ta coù: (1.3) cklv ttT += cklv ttT Q +== 11 K T Q lv == 1 η. .1 1. .1 1 K tK K tK Q ckck =+=+= 160 Trong ñoù; η: goïi laø heä soá naêng suaát cuûa maùy, , noù xaùc ñònh möùc ñoä söû duïng maùy coù hieäu quaû. - Chuù yù: töø (1.3) ta coù: : Ñoâi khi coøn goïi laø “ möùc ñoä gia coâng lieân tuïc cuûa quaù trình coâng ngheä” giaù trò cuûa noù truøng vôùi heä soá naêng suaát η cuûa maùy töï ñoäng. Ví duï: Trong moät chu kì gia coâng tlv = 0.4 phuùt; tck = 0.8 phuùt, nhö vaäy naêng suaát coâng ngheä K= 4.0 1 = 2.5 (chieác / phuùt) vaø heä soá naêng suaát: -Töùc thôøi gian coù ích cuûa maùy chæ chieám 33% cuûa chu kì gia coâng. -Theo coâng thöùc (1.3) thì naêng suaát cuûa maùy Q phuï thuoäc vaøo naêng suaát coâng ngheä K vaø heä soá naêng suaát η. Muoán taêng Q lieân tuïc thi phaûi ñoàng thôøi taêng K vaø η, töùc giaûm ñoàng thôøi, thôiø gian laøm vieäc(tlv) vaø thôøi gian chaïy khoâng (tck). Neáu chæ coù moät trong hai thaønh phaàn naøy giaûm thì gia trò Q seõ tieán ñeán moät gia trò giôùi haïn nhaát ñònh. Coù hai tröôøng hôïp naêng suaát tieán ñeán moät giaù trò giôùi haïn: ( chieác/ phuùt) ( chieác/ phuùt) + Ñöôøng 1 ( hình 1.3) chæ raèng Q = K ( naêng suaát lí töôûng), neáu Tck = 0. + Nhöng vì Tck ≠ 0 neân coù ñöôøng coâng naêng suaát thöïc teá 2. trong tröôøng hôïp naøy duø coù taêng K tôùi ñaâu thì naêng suaát Q vaãn tieán ñeán giôùi haïn ckT 1 ,chöù khoâng taêng tæ leä vôùi K, vì khi K taêng thì trò soá: cktK.1 1 +=η laïi giaûm. cktK .1 1 +=η T t tTT Q lv lv === 1:1η T tlv 33.0 8,0.5,21 1 =+=η K tK KQ ckt Lim ck =+= → .10max ckck t K llK KQ Lim lv 1 .1 0 max =+= → ∞→ H. VIII.2. Doà thò naêng suaát 161 Caùc ñöôøng cong treân (hình 1.4) cho thaáy moái quan heä giöõa K vaø η. Ví duï: Gia coâng chi tieát coù: L =100 mm, S = 0,1 ( mm/ voøng), Tck = 1 ( phuùt), ( ñöa duïng cuï vaøo vaø ra, ño, kieåm tra,) Soá voøng quay truïc chính: ntc = 1000 (voøng / phuùt). Vaäy soá voøng quay caàn thieát ñeå gia coâng phoâi: 1000 1.0 100 === S Ln (voøng) Naêng suaát cuûa maùy: Q = k. η (chieác / phuùt) Naêng suaát coâng ngheä K: 11 === n n T K tc lv (chieác/ phuùt) Heä soá naêng suaát η: 5.0 1.11 1 .1 1 =+=+= cktK η Naêng suaát cuûa maùy: Q = k. η =1.0,5 = 0,5 (chieác /phuùt) Giaû söû coù theå naâng k = 50 ( chieác / phuùt) luùc ñoù heä soá naêng suaát vaø naêng suaát cuûa maùy Q = K. η = 50.0,02 = 1 (chieác /phuùt) Ñeå taêng naêng suaát leân 50 laàn caàn nhöõng phí toån veà kyõ thuaät raát lôùn, nhöng naêng suaát thöïc teá chæ taêng 2 laàn. Keát luaän: muoán taêng naêng suaát Q cuûa maùy ñoàng thôøi vôùi vieäc giaûm thôøi gian laøm vieäc, ñeå taêng naêng suaát coâng ngheä K, phaûi giaûm thôøi gian chaïy khoâng (Tck). Lòch söû phaùt trieån cuûa maùt töï ñoäng coù theå bieåu dieån baèng ñoà thò döôùi ñaây, Sau khi cheá taïo loaïi maùy ñaàu tieân ngöôøi saûn xuaát coá taän duïng khaû naêng cuûa chuùng baèng caùch taêng cöôøng ñoä gia coâng ( taêng K), - Nhöng ñeán moät luùc naøo ñoù K taêng maø Q seõ khoâng taêng, ñeå coù naêng suaát cao hôn nöõa caàn coù moät loaïi maùy môùi vôùi thôøi gian chaïy khoâng beù hôn hoaëc vôùi qui trình coâng ngheä môùi toát hôn vaø nhö theá caùc maùy môùi daàn daàn xuaát hieän, caùc ñöôøng cong naêng suaát cao daàn 02.0 1.501 1 ≈+=η H. VIII.3. Ñoà thò heä soá naêng suaát ù H. VIII.4. Giaûn ñoà phaùt trieån naêng suaát maùy töï ñoäng 162 Naêng suaát taêng ñeàu treân moãi ñöôøng cong laø do taêng K hay giaûm thôøi gian laøm vieäc ( Tlv). Naêng suaát nhaûy voït töø ñöôøng cong naøy leân ñöôøng cong kia ñoâi khi l ... am naâng ñöa dao caét vaøo 291o ÷ 360o; haønh trình laøm vieäc caét ñöùt chi tieát. Ñieàu kieän kyõ thuaät: - Vaät lieäu: theùp Cm10 - Ñoä thaám than: 0.8 – 1.2mm - Toâi: 54 – 58 HRc - Tæ leä: 1:2 Caùch veõ töông töï nhö veõ cam uï truïc phoâi: Caùc ñöôøng chaïy khoâng laø cung troøn Ñöôøng cong gia coâng tieän laø cung troøn Ñöôøng cong caét ñöùt laø ñöôøng arsimet 0 0 350 340 330 320 310 300 290 280 270 260 250 240 230 220 210 200 190 180 170 160 150 140 130 120 110 100 90 80 70 60 50 40 30 20 10 1 2 3 4 5 6 7 Dmax= 180 Dmin= 40 R=120 10 31 81 26 6 275 288 A130 H. X.11. Hình veõ cam uï truïc phoâi: 0 350340330 320 310 300 290 280 270 260 250 240 230 220 210 200 190 180 170 160 150 140 130 120 11 0 100 90 80 70 60 50 40 30 20 10 1 2 3 4 5 5 6 7 8 0 46 55 77 81 275 288 291 266 R125 Dmax130 Dmin70 A=135 H. X.12. Hình veõ cam baøn dao ñoøn caân: 259 9.3) Cam baøn dao ñöùng: Ñieàu kieän kyõ thuaät: - Vaät lieäu: theùp Cm10 - Ñoä thaám than: 0.8 – 1.2mm - Toâi: 54 – 58 HRc - Tæ leä: 1:2 Cam naøy ñieàu khieån dao vaït goùc: Ta laáy; rmax = 60 mm, r = 125 mm, a = 135 mm, h2 = 14.1 Rmin = 45,9 mm töø 0o ÷46o; cam chaïy khoâng 46o ÷52o; cam naâng ñöa dao gaït vaøo 52o ÷55o; cam chaïy khoâng 55o ÷74o; cam laøm vieäc 74o ÷81o; cam haï ñeå luøi dao 81o ÷360o; cam chaïy khoâng Cam naâng haï ñeàu laø nhöõng ñoaïn thaúng, cam chaïy khoâng laø nhöõng cung troøn, ñeå cam ít moøn ta haï baùn kính cam, hoaëc thay baèng ñöôøng cong arsimet. Ñeã deå laép cam vaøo truïc phaân phoái, ta xeû raõnh cho cam baøn dao ñöùng. H. X.13.Hình veõ: cam baøn dao ñöùng 1 0 3 53 43 3 3 2 3 1 3 0 2 9 2 8 2 7 6 5 2 4 2 3 2 2 2 1 2 0 1 9 1 8 1 7 1 6 1 5 1 4 1 3 1 2 1 1 1 0 9 0 8 0 7 0 6 0 5 0 4 0 3 0 2 1 2 3 4 5 6 4 6 5 5 7 4 8 1 R 1 D m a x D m i A 1 259 II.2. Ñieàu chænh maùy tieän loaïi 3:( Maùy tieän töï ñoäng reâvolve) * Noäi dung coâng vieäc ñieàu chænh : II.2. 1. Laäp baûn veõ II.2. 2. Chuaån bò maùy, duïng cuï caét, phoâi, ñoà gaù II.2. 3. Sô ñoà boá trí baøn dao II.2. 4. Laäp sô ñoà gia coâng II.2. 5. Xaùc ñònh cheá ñoä caét II.2. 6. Xaùc ñònh caùc thoâng soá coâng ngheä II.2. 7. Laäp phieáu ñieàu chænh II.2. 8. Laäp chu trình laøm vieäc II.2. 9. Thieát keá cam II.2. 1. Laäp baûn veõ: - Xeùt hình daùng vaø ñoä phöùc taïp gia coâng cuûa chi tieát, ta choïn maùy nhoùm 3, Kích thöôùc lôùn nhaát cuûa chi tieát Þ24. II.2. 2. Chuaån bò maùy, duïng cuï caét, phoâi, ñoà gaù: Choïn maùy 1b140 ñeå gia coâng chi tieát theùp töï ñoäng A12, ñöôøng kính Þ24, Vaät lieäu dao caét theùp hôp kim cöùng II.2. 3. Sô ñoà boá trí baøn dao: Maùy coù 3 baøn dao chaïy thaúng goùc truïc phoâi. * Caùc vaán ñeà caàn löu yù : Caùc duïng cuï caét laép treân ñaàu reâvolve, caùc loaïi dao ñònh hình, caét ñöùt laép treân caùc baøn dao Ñeå cho ñaàu dao reâvolve caân baèng, caùc duïng cuï caét neân ñaët ôû nhöõng goùc ñoä baèng nhau,( chia ñeàu treân oå dao 360o ). - Chæ gia coâng ren nhöõng beà maët ñaõ gia coâng ñeå giöõ tuoåi thoï baøn ren - Phaûi hieäu chænh dao naèm ñuùng ôû vò trí coâng taùc khi ñaàu reâvolve quay. II.2. 4. Laäp sô ñoà gia coâng: +Sô ñoà gia coâng H. X.14. chi tieát gia coâng 260 STT Sô Ñoà Nguyeân Coâng Teân Nguyeân Coâng Baøn Dao 1. 2. 3. 4. 5. 6. 7. Phoùng phoâi Tieän ngoaøi phaàn ren M16 x 2. Tieän thoâ ñoaïn Þ20 ñeán Þ20.5. Tieän raõnh h = 3 mm, vaït goùc:1 x 45o. Tieän tinh Þ20. Caét ren M16 x 2 Caét ñöùt Ñaàu reâvolve Ñaàu reâvolve Ñaàu reâvolve Baøn dao tröôùc, baøn dao sau Ñaàu reâvolve Ñaàu reâvolve Baøn dao ñöùng 261 II.2. 5. Xaùc ñònh cheá ñoä caét : Döïa vaøo baûng soá lieäu ñieàu chænh maùy töï ñoäng ta xaùc ñònh V(vaän toác caét ), S( löôïng chaïy dao ), n( soá voøng quay truïc chính ) a)Nguyeân coâng tieän : Tieän ngoaøi Þ25, tra baûng ta ñöôïc : S2 = 0.12 mm/ voøng, ta choïn V2 = 65(meùt/ phuùt) Soá voøng quay truïc chính khi tieän : (v/f) Choïn soá voøng quay gaàn vôùi soá voøng quay coù treân maùy: choïn n2 = 800(v/f) Vaän toác thöïc teá laø: (m/f) Tra theo lyù lòch cuûa maùy ta choïn baùnh raêng thay theá :A = 25 raêng, B = 70 raêng Ñeå tieän caùc nguyeân coâng : 3,4,5,7, ta choïn soá voøng quay truïc chính : - Nguyeân coâng tieän vaø caét ñöùt :n2 = n3 = n4 = n5 = n7 = 800 (v/f) Löôïng chaïy dao: s2 = s3 = s5 = 0.12(mm/v ) Löôïng chaïy dao khi tieän raõnh vaø vaït goùc : s4 = 0.05 (mm/v) Löôïng chaïy dao khi caét ñöùt : s7 = 0.04(mm/v) b) Nguyeân coâng caét ren : Caét ren M16 x 2, s6 = t = 2 mm/v, choïn vaän toác caét :v6 = 8 (mm/f) (v/f) Soá voøng quay thöïc teá treân maùy: n6 = 160( v/f) Vaän toác caét ren thöï c teá : 05.8 1000 160.16. 6 == πV ( m/f) II.2. 6. Xaùc ñònh caùc thoâng soá coâng ngheä : a) Xaùc ñònh chieàu daøi haønh trình : - ÔÛ maùy tieän reâvolve tæ soá truyeàn töø cam ñeán cô caáu chaáp haønh i = 1, neân L vaø h ñeàu baèng nhau, ∆ = 0.5 ÷ 1 mm. Stt Teân Nguyeân Coâng Chieàu Daøi Haønh Trình 1 Phoùng phoâi Ñoä daøi chi tieát gia coâng : l = 48mm Chieàu roäng dao caét ñöùt : b = 3mm Chi tieát nhoâ ra khoûi maët ñaáu oáng keïp : b = 5mm Lo = 48 +3+5 = 56 mm 863 24.14,3 65.10 . .10 32 3 2 === D vn π 5.60 1000 800.24. 1000 .. 2 2 === ππ nDV 159 16. 8.1000 6 == πn 262 2 Tieän ngoøai phaàn ren M16 x 2 L2 = ∆+b2 = 0.5 + 24 = 24.5 mm 3 Tieän thoâ ñoïan φ20 ñeán ñöôøng kính φ20.5 B3 = 14 L3 = ∆+b3 = 0.5 + 14 = 14.5 mm 4 Tieän raõnh : Vaït goùc : L4 = ∆ +1/2(d2- d1 ) = 0.5 + 1/2(20.5- 18)=1.75mm L'4 = 3 mm 5 Tieän tinh ñoïan b5 B5 = b3-b = 14-3 =11 mm. L5 = ∆+b5 +∆1= 0.5 + 11+0.5 = 12 mm ∆1= 0.5 (ñoä vöôït quaù cuûa muûi dao ) 6 Caét Ren Vaø Luøi Treân Ñoïan B = 25mm L6 = 2t+B6 = 20 + 2.2 = 24 Mm ( T: Böôùc Ren) 7 Caét ñöùt chi tieát Ñöôøng kính caét ñöùt : d. = 24- 2x 1 = 22 mm, B = 3mm( chieàu roäng dao caét ñöùt ), c = 0.3b( haønh trình phuï ) L7 = ∆+0.5d +∆1+c = 0.5 + 11 + 1+0.5 = 13 mm b) Xaùc ñònh soá löôïng voøng quay vaø thôøi gian chính : Soá löôïng 'voøng quay caàn thieát cho moãi nguyeân coâng, ñöôïc tính toaùn vôùi heä soá qui daãn. -Ta laáy soá voøng quay cô baûn laø soá voøng quay lôùn nhaát, cho haàu heát caùc nguyeân coâng: Nto = 800(v/f), haàu heát caùc nguyeân coâng tieän coù c =1, tröø nguyeân coâng caét ren c6 = nto/n6 = 800/160 = 5 -Soá voøng quay caàn thieát cho nguyeân coâng 2: (voøng ) Stt Teân Nguyeân Coâng Soá Löôïng Voøng Quay 3 Tieän thoâ phaàn caét ren M14 K3 = 14,5/ 0,12 = 129(voøng ) 4 Tieän raõnh 3mm K4 = 1.75/ 0,05 = 35(voøng ) K'4 = 3/ 0,05 = 60(voøng ) 5 Tieän tinh φ20 K3 = 12 / 0,12 = 100(voøng) 6 Caét ren Khi luøi baøn ren K6 =(L6 x C6) / t = (24/2)* 4.5 = 60(voøng ) K'6 = L6/ t = 24/2 = 12(voøng) 7 Caét ñöùt chi tieát K7 = 13 / 0.04 = 325( voøng ) - Thôøi gian chính ñeå gia coâng chi tieát laø: 2041. 12,0 5.24. 2 2 2 2 === CS lK 263 )(66882. 800 6060 1 sn k T to i === ∑ - Thôøi gian gia coâng chi tieát : T = 4.85 + 1.1 * 66 = 77.45(s) - Naêng suaát sô boä cuûa maùy : )/.(5.46)/.(775.0 45.77 6060 gictfct T Q ==== c) Xaùc ñònh söï phoái hôïp giöõa caùc nguyeân coâng : - Xaùc ñònh phaàn traêm goùc β cho caùc haønh trình chaïy khoâng: - Phoùng phoâi vaø keïp phoâi β1 = 3% - Quay ñaàu reâvolve laàn thöù nhaát : β’1 = 2% - Quay ñaàu reâvolve sau moãi laàn keá tieáp : β = 3% - Ñaûo chieàu vaø thay. Ñoåi soá voøng quay truïc chính : β5,6 = 1% - Luøi dao caét ñöùt : β7 = 1% * Toång soá chaïy khoâng cuûa cam :( tröø ñi caùc nguyeân coâng truøng ) Σβ = 16 % * Toång soá goùc cuûa haønh trình laøm vieäc : Σα = 100- 16 = 84 % (laáy chaún :19%) • Goùc quay laøm vieäc töông öùng vôùi caùc nguyeân coâng : , * Soá löôïng voøng quay caàn thieát cho toaøn boä haønh trình laøm vieäc(1 chu kì gia coâng ): o o i K K 4.19204. 882 84. 22 === ∑ ∑αα %115.11121. 882 84. 33 ≈=== ∑ ∑ o o i K K αα %33.335. 882 84. 44 ≈=== ∑ ∑ o o i K K αα %67.560. 882 84. 4 ' 4 ≈=== ∑ ∑ o o i K K αα %105.9100. 882 84. 55 ≈=== ∑ ∑ o o i K K αα %67.560. 882 84. 66 ≈=== ∑ ∑ o o i K K αα 0 0 6 ' 6 114,112.882 84. ≈=== ∑ ∑ o o i K K αα %319.30325. 882 84. 77 ≈=== ∑ ∑ o o i K K αα 1050100. 84 882100. === ∑ ∑ α i c K n ( voøng ) 264 ss n n T to c 7975,78 800 1050.6060 ≈=== )/..(7,45)/..(76.0 1050 80060 gtchftch n n T Q c to ===== 45 1.80 36003600 === T Qt * Thôøi gian caàn thieát ñeå gia coâng chi tieát : * Naêng suaát chính xaùc cuûa maùy : • Coâng suaát thöïc teá cuûa maùy: T = 79 giaây, thôøi gian coù treân maùy : T = 80.1 giaây (chi tieát/ phuùt) Trò soá naøy gaàn baèng vôùi trò soá choïn sô boä,Ta ñieàn taát caû caùc thoâng soá treân vaøo phieáu ñieàu chænh. II.2. 7. Laäp phieáu ñieàu chænh : Phaàn quay cuûa cam Baùn kính cam NC Caùc böôùc gia coâng L= h (mm) S (mm/ v) K (voøng) α [%] β [%] Töø % Ñeán % Ñaàu h.tr Cuoái h.tr Baøn dao 1 -phoùng phoâi -quay ñaàu reâvolve 56 3 2 0 3 3 5 95 95 reâvol ve 2 Tieän ngoaøi phaàn Ren M14 x 2 vaø vaït goùc Quay ñaàu reâvolve 24.5 0.12 204 19 3 5 27 24 27 96.5 121 reâvol ve 3 Tieän thoâ ñoaïn Þ20 – Þ20,5 mm Quayñaàu reâvolve 14.5 0.12 121 11 3 38 (43) 38 41 120. 5 135 reâvol ve 4 Tieän raõnh b = 3 mm Vaït goùc 1 x 45o 1,75 3 0.05 0.05 (35) 60 (3) 6 41 (46) 47 78.2 5 77 80 80 Tröôù c sau reâvol ve 5 Tieän tinh Þ 20 Quayñaàu reâvolve Ñoåi vaän toác vaø chieàu quay truïc chính 12 0.12 100 10 3 47 57 57 60 20.5 132.5 reâvol ve 265 6 Caét ren M14 x 2 Ñoåi vaän toác vaø chieàu quay truïc chính Luøi baøn ren Quay ñaàu reâvolve 2 laàn. 24 24 2 2 60 12 6 1 1 60 66 67 (68) 66 67 68 (74) 92 116 116 92 Reâvo lve reâvol ve 7 Caét ñöùt chi tieát Luøi dao caét ñöùt 13 0.04 325 31 1 68 99 99 100 67 80 Ñöùng II.2. 8. Laäp chu trình laøm vieäc : Goùc quay cuûa truïc phaân phoái döôïc chia ra 100 phaàn, vaø chu trình laøm vieäc nhö sau: Stt Cô caáu chaáp haønh Chu trình laøm vieäc 1 Cô caáu phoùng phoâi 2 Ñaàu reâvolve 3 Baøn dao tröôùc 4 Baøn dao sau 5 Baøn dao ñöùng II.2. 9. Thieát keá cam : Döïa vaøo thuyeát minh cuûa maùy ta coù caùc thoâng soá cuûa cam nhö sau : Cô caáu chaáp haønh D (mm) Rmin rmax R A(mm) Cam ñaàu reâvolve 18 40 140 150 171 Cam baøn dao tröôùc vaø sau 18 35 80 90 116 Cam baøn dao ñöùng 18 35 80 90 113 Khoaûng caùch giöõa ñaàu reâvolve vaø maët ñaàu vaáu keïp : Lmin = 75(mm) a) Cam Ñaàu Reâvlve : Sô ñoà quan heä giöõa cam vaø khoaûng caùch gia coâng : 3 415 24 27 47 66 74 68 99 38 57 266 - Muoán veõ cam ñaàu reâvolve tröôùc tieân phaûi ñieàu chænh vò trí ñaàu reâvolve, vaø xaùc ñònh ñöôïc khoaûng caùch L cuûa caùc nguyeân coâng. Tính caùc soá lieäu caàn thieát ñeå thieát keá cam : l = lo –b + h lo = l+B+0.5 mm ; Lo : ñoä nhoâ ra cuûa phoâi l: chieàu daøi chi tieát gia coâng B: chieàu roäng dao caét ñöùt. b: khoaûng caùch töø maët ñaàu phoâi ñeán löôõi caét cuûa dao. h: khoaûng caùch töø löôûi caét cuûa dao ñeán ñaàu reâvolve. Neáu Lmin < Li thì baùn kính cuûa cam seõ giaûm ñi ∆L, vaø ngöôïc laïi ∆L = Li- Lmin = rmax – ri ri = rmax – ∆L(ri :baùn kính ñaët con laên ) Stt böôùc Böôùc gia coâng Soá lieäu caàn thieát (mm) 0 Ñoä daøi nhoâ ra cuûa phoâi Lo = L+B+ 5 = 48+3+5= 56 1 Phoùng phoâi L1 = lo –b + h = 56- 0 +64 = 120 ∆L = Li- Lmin = 120 – 75 = 45 2 Tieän ngoaøi L2 = lo –b2 + h = 56-24 +62 = 94 ∆L = Li- Lmin = 94– 75 = 19 3 Tieän thoâ ñoaïn Þ20mm L3 = lo –b3 + h = 56- 45 + 62 = 80 ∆L = Li- Lmin = 80 – 75 = 5 5 Caét ren M14 L5 = lo –b5 + h = 56- 42,5 +62 = 82,5 ∆L = Li- Lmin = 82,5– 75 = 7,5 6 Caét ñöùt chi tieát L6 = lo –b6 + h = 56- 24 +67= 99 ∆L = Li- Lmin = 99 – 75 = 24 Baùn kính cam ñaàu reâvolve : rmax = 140 mm, rmin = 40 mm Baùn kính cam ôû ñaàu vaø cuoái haønh trình : ri = rmax – ∆L r’I = r1 – L 1,( baùn kính cam ôû ñaàu haønh trình ) r1 = 140 – 45 = 95 mm, r’1 = r1 – L 1 = 95-0 = 95 mm, r2 = 140 – 19 = 121 mm, r’2 = r2 – L 2 = 121-24,5 = 96.5 mm, r3 = 140 – 5= 135 mm, r’3 = r3 – L 3 = 135-15,5 = 119,5 mm, r5 = 140 – 7,5 = 132,5 mm, r’5 = r5 – L 5 = 132.5-13 = 119,5 mm, r6 = 140 – 24= 116 mm, r’6 = r6 – L 6 = 116-24 = 92 mm, Ñoä naâng caét ren, caàn haï baùn kính 10% ôû cuoái haønh trình caét ren : (116 – 92).10% = 2.4(mm) ,neân:r6 = 116- 2.4 = 113,6(mm) Caùc böôùc veõ cam ñaàu reâvolve : - Veõ caùc voøng troøn coù baùn kính rmax rmin, A,(rmax +d/2) H. X.15 Sô ñoà cam Revolve. 267 Chiavoøng troøn coù baùn kính(rmax +d/2), ra 100 phaàn, ñieåm khôûi ñaàu veõ ñöôøng troøn naøy laø taïi caùc ñöôøng taâm vuoâng goùc noái lieàn taâm cuûa cam vaø loã taâm ñònh vò Þ10 mm cuûa cam. -Xaùc ñònh caùc cung troøn coù baùn kính R, treân voøng troøn coù baùn kính A töông öùng vôùi goùc α vaø β ôû phieáu ñieàu chænh veõ caùc cung R qua caùc phaàn ñaõ xaùc ñònh. -Veõ caùc baùn kính caàn thieát cho töøng ñoaïn quay cuûa cam. -Veõ caùc ñöôøng cong coâng taùc cuûa cam. Cam baøn dao ngang : Ôû cuoái haønh trình cuûa cam baøn dao ngang con laên naèm ôû baùn kính rmax cuûa cam, neân ta chæ xaùc ñònh baùn kính ôû ñaàu haønh trình : Theo thuyeát minh :rmax = 80 mm Nguyeân coâng 4: baøn dao tröôùc, R4t = 80, r’4 = 80-1,75 = 78,25 mm Baøn dao sau: r4s = 80, r’4s = 80-3 = 77 mm - Ôû nguyeân coâng 7: nguyeân coâng caét ñöùt chi tieát : r7= 80, r’7 = 80 –13.5 = 66.5 mm Ñieàu kieän kyõ thuaät: - Vaät lieäu : theùp Cm10 - Ñoä thaám than: 0.8 – 1.2mm - Toâi: 54 – 58 HRc - Tæ leä: 1:2 H. X.14. Cam ñaàu reâvolve maùy tieän töï ñoäng 1b140 268 - Bieân daïng cam khoâng laøm vieäc thöôøng coù baùn kính baèng vôùi baùn kính rmin cuûa cam. - Cam coù taûi troïng nhoû thöôøng ñöôïc cheá taïo baèng gang Gx15-32, Gx 28-48 - Cam coù taûi troïng lôùn thöôøng ñöôïc cheá taïo baèng theùp 20x – 40x. [ ] Ñieàu kieän kyõ thuaät: - Vaät lieäu : theùp Cm10 - Ñoä thaám than: 0.8 – 1.2mm - Toâi: 54 – 58 HRc - Tæ leä: 1:2 H. X.15. Cam caùc baøn dao ngang 269 TAØI LIEÄU THAM KHAÛO 1. Maùy Töï Ñoäng Vaø Ñöôøng Daây Töï Ñoäng, Nguyeãn Vaên Huøng, Nhaø Xuaát Baûn Ñaïi Hoïc Vaø Trung Hoïc Chuyeân Nghieäp, Haø Noäi 1978. 2. Maùy Caét Kim Loaïi, Gs – Ts,Nguyeãn Ngoïc Caån, Tröôøng Ñaïi Hoïc Sö Phaïm Kyõ Thuaät,1991. 3. Saùch 100 Kieåu Dao Caét( 100 Kieãu Dao Caét Ñöôïc Caáp Baèng Saùng Cheá), Kyõ Sö Voõ Traàn Khuùc Nhaõ, Nhaø Xuaát Baûn Haûi Phoøng . 4. Cheá Ñoä Caét Gia Coâng Cô Khí, Nguyeãn Ngoïc Ñaøo – Traàn Theá San – Hoà Vieát Bình, Tröôøng Ñaïi Hoïc Sö Phaïm Kyõ Thuaät. 7. Giaùo Trình Töï Ñoäng Hoùa Quaù Trình Saûn Xuaát, Hoà Vieát Bình, Tröôøng Ñaïi Hoïc Sö Phaïm Kyõ Thuaät . X W

File đính kèm:

giao_trinh_may_cat_kim_loai_phan_2.pdf

giao_trinh_may_cat_kim_loai_phan_2.pdf