Giáo trình Điều khiển logic - Chương 7: Những ứng dụng của PLC

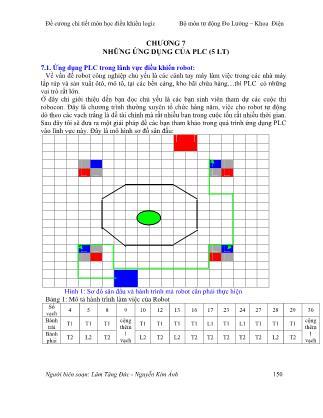

Ứng dụng PLC trong lãnh vực điều khiển robot:

Về vấn đề robot công nghiệp chủ yếu là các cánh tay máy làm việc trong các nhà máy

lắp ráp và sản xuất ôtô, mô tô, tại các bến cảng, kho bãi chứa hàng thì PLC có những

vai trò rất lớn.

Ở đây chỉ giới thiệu đến bạn đọc chủ yếu là các bạn sinh viên tham dự các cuộc thi

robocon. Đây là chương trình thường xuyên tổ chức hàng năm, việc cho robot tự động

dò theo các vạch trắng là đề tài chính mà rất nhiều bạn trong cuộc tốn rất nhiều thời gian.

Sau đây tôi sẽ đưa ra một giải pháp để các bạn tham khảo trong quá trình ứng dụng PLC

vào lĩnh vực này.

Ứng dụng PLC trong hệ thống sản xuất linh hoạt:

Hiện nay, hệt hống cân băng định lượng được ứng dụng rất rộng rãi trong các

nhà máy xí nghiệp công nghiệp. Ở nơi đâu có sự phối trộn các chất theo tỉ lệ định trước

(bài toán phối liệu) thì ở đó có sự tham gia của cân băng định lượng, đặc biệt là các nhà

máy chế biến vật liệu xây dựng, nhà máy phân bón, cao su. Hệ thống này có khả năng

điều chỉnh tự động được từng chất ứng với tỉ lệ đặt trước dựa trên cơ sở các vòng lặp

điều chỉnh ví dụ PI, PID.

Tóm tắt nội dung tài liệu: Giáo trình Điều khiển logic - Chương 7: Những ứng dụng của PLC

Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 150 CHƯƠNG 7 NHỮNG ỨNG DỤNG CỦA PLC (5 LT) 7.1. Ứng dụng PLC trong lãnh vực điều khiển robot: Về vấn đề robot công nghiệp chủ yếu là các cánh tay máy làm việc trong các nhà máy lắp ráp và sản xuất ôtô, mô tô, tại các bến cảng, kho bãi chứa hàngthì PLC có những vai trò rất lớn. Ở đây chỉ giới thiệu đến bạn đọc chủ yếu là các bạn sinh viên tham dự các cuộc thi robocon. Đây là chương trình thường xuyên tổ chức hàng năm, việc cho robot tự động dò theo các vạch trắng là đề tài chính mà rất nhiều bạn trong cuộc tốn rất nhiều thời gian. Sau đây tôi sẽ đưa ra một giải pháp để các bạn tham khảo trong quá trình ứng dụng PLC vào lĩnh vực này. Đây là mô hình sơ đồ sân đấu: Hình 1: Sơ đồ sân đấu và hành trình mà robot cần phải thực hiện Bảng 1: Mô tả hành trình làm việc của Robot Số vạch 4 5 8 9 10 12 13 16 17 23 24 27 28 29 30 Bánh trái T1 T1 T1 T1 T1 T1 T1 L1 T1 L1 T1 T1 T1 Bánh phải T2 L2 T2 cộng thêm 1 vạch L2 T2 L2 T2 T2 T2 T2 T2 L2 T2 cộng thêm 1 vạch Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 151 chế độ làm việc chạy thẳng rẽ phải chạy thẳng bỏ bóng rẽ phải chạy thẳng rẽ phải chạy thẳng rẽ trái chạy thẳng rẽ trái chạy thẳng rẽ phải chạy thẳng bỏ bóng Số vạch 31 33 36 41 42 43 >43 Bánh trái L1 T1 L1 T1 T1 T1 Bánh phải T2 T2 T2 T2 L2 T2 chế độ làm việc rẽ trái chạy thẳng rẽ trái chạy thẳng rẽ phải chạy thẳng ngừng & bỏ bóng Lấy tập File từ ĐANTN Dương để bổ sung.(Sơ đồ bố trí cảm biến trên robot; Sơ đồ phân bố độ rộng xung; Sơ đồ băm điện áp; sơ đồ thuật toán của chương trình; Chương trình viết dưới dạng STL). 7.2. Ứng dụng PLC trong hệ thống sản xuất linh hoạt: Hiện nay, hệt hống cân băng định lượng được ứng dụng rất rộng rãi trong các nhà máy xí nghiệp công nghiệp. Ở nơi đâu có sự phối trộn các chất theo tỉ lệ định trước (bài toán phối liệu) thì ở đó có sự tham gia của cân băng định lượng, đặc biệt là các nhà máy chế biến vật liệu xây dựng, nhà máy phân bón, cao su... Hệ thống này có khả năng điều chỉnh tự động được từng chất ứng với tỉ lệ đặt trước dựa trên cơ sở các vòng lặp điều chỉnh ví dụ PI, PID. Đặt vấn đề: Làm thế nào để phối liệu theo giá trị đặt trước của 3 chất clanhke, thạch cao, phụ gia tương ứng là 70%, 20% 10% để nghiến xi thành xi măng. Trong đó tổng khối lượng cần phải đổ vào máy nghiền là A tấn/h. Ngoài ra, hệ thống làm việc còn phụ thuộc vào cân liệu hồi về ở đầu vào của máy nghiền (sau khi ra khỏi máy nghiền những hạt có khối lượng lớn được hồi về nhờ phân ly động) và độ điền đầy của máy nhgiền. Có nghĩa là lúc nào hệ thống Hình 2: Sơ đồ công nghệ của hệ thống phối liệu Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 152 làm việc cũng phải đảm bảo được yếu tó đầu tiên là độ điền dầy của máy nghiền là 80%. Nếu lượng liệu từ hệ thống phối liệu đưa đến cộng với liệu hồi về làm cho độ điền đầy của máy nghiền vượt mức 80%B tấn/h thì hệ sẽ tự động giảm lượng liệu cung cấp đến nhưng vẫn đảm bảo được tỉ lệ phần trăm của bài toán phối liệu mặc dù khối lượng xuất không đạt A tấn/h, ngoài ra vòng lặp điều chỉnh còn phải nhận biết được sự thay đổi tham số của Clanhke để kịp thời điều chỉnh phụ gia và thạch cao. Sự thay đổi thông số trên thạch cao và phụ gia là hàm bậc nhất với biến là clanhke. Như vậy mỗi băng tải có một vòng lặp điều chỉnh PI với thông số phản hồi là tín hiệu tổng hợp từ hai tín hiệu của loadcell và encoder, đầu ra là giá trị setpoint xuống biến tần theo đường USS. Ngoài ra hệ thống còn làm việc được ở chế độ Manual, trong chế độ này hệ thống không quan tâm đến lượng liệu hồi về và độ điền đầy của máy nghiền. Như vậy hệ thống làm việc ở 3 chế độ: ĐĐĐMN≤80%B; ĐĐĐMN>80%B; Manual. giả sử ở 80% lượng liệu trong máy nghiền là 270 tấn. Có thể mô tả sơ đồ khối điều khiển hệ thống như sau: Đương nhiên là hệ thống phải quản lý trong giới hạn nhất định, nếu một trong 3 băng tải gặp sự cố già đấy mà lượng liệu vượt mức ngưỡng được đặt tại đầu cân băng, lúc đó dòng đưa về vượt mức 20mA thì hệ thống sẽ dừng làm việc thông qua chương trình con xử lý sự cố. Hoặc bất cứ 1 băng chuyền nào cũng có giám sát trượt đai, nếu xảy ra thì chương trình xử lý sự cố cũng sẽ được gọi. Yêu cầu phần cứng của hệ thống: + 1 PLC_CPU 226 PID_2 PV CV SP MM4 M chuẩn hoá Băng tải PID_1 PV CV SP MM4 M chuẩn hoá Băng tải PID_0 PV CV SP MM4 M chuẩn hoá Băng tải A 270 – B Cân liệu hồi về Độ điền đầy của MN Manual Bộ tổ hợp chuyển mạch Hình 3: Sơ đồ mô tả hệ thống điều khiển CBĐL cho hệ thống nghiền xi măng Clanhke Thạch cao Phụ gia Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 153 + 2 EM235 Module + 3 Biến tần MM3 hoặc MM4 (điều chỉnh tốc độ 3 băng tải) + 4 Load cell (lấy tín hiệu về đầu cân) + 4 Đầu cân (chuẩn hoá tín hiệu về từ 4÷20 mA; cài đặt giá trị giới hạn trên) + 1 Sound Sensor + Bộ cáp đồng trục nối từ RS-485 Port đến PLC + 3 Encoder Sơ đồ đấu nối hệ thống như hình 2. Qúa trình tính toán, chuẩn hoá, setpoint cho từng vòng lặp được thực hiện như sau: Bài toán đặt ra là làm thế nào để tín hiệu phản hồi về được chuyển sang đơn vị tấn/h để so sánh với giá trị setpoint. Tính tải trọng Q: 2 L.qQ = Với: Q: Tải trọng điểm [Kg] q: Tải trọng trên băng tải [Kg/m] L: Chiều dài tính toán [m] Công thức tính trọng lượng P trên băng tải theo thời gian : V. L Q.2V.qP == (*) Với: P: Trọng lượng băng tải theo thời gian [Kg/s] V: Vận tốc dài của băng tải [m/s] Theo (*), tính q bằng cách tính Q vì L đã biết trước. Để chuẩn hoá q từ [0÷1]ta chia q cho qmax ; tính qmax ta dựa vào Pmax đó là giá trị đặt tương ứng với % của mỗi chất và Vmax của băng tải (dựa vào tốc độ định mức của động cơ). Như vậy, tín hiệu phản hồi về chính là P [tấn/h]. Cần phải tìm vận tốc V [m/h] và tải trọng trên băng tải q [tấn/m]. Xây dựng công thức tính toán tốc độ của băng tải nhờ vào Encoder: Giả sử chọn thời gian tính toán là 250ms tương ứng với số xung tính được là x xung Nếu ta chọn loại encoder có thông số 500xung/vòng thì sau x xung: Bánh xe encoder quay được: 500 x (vòng) tương ứng với góc quay 500 x2π (rad). Sau 1ms bánh xe encoder quay được: 500.250 2 xπ (rad). Như vậy vận tốc góc của bánh xe là: 500 2. 250 1.1000 xπω = ( s rad ) Vận tốc dài của bánh xe bằng vận tốc dài của băng tải: Hình 3: Mặt cắt dọc của băng tải Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 154 2 . 500 2. 250 1.1000 2 . dxdVed πω == ( s m ) = btV d: Đường kính của bánh xe: chọn d = 0,1 [m]; L=0.5 [m] xdxVV edbt 086,18500.250 .2.1000.3600 === π ( h m ) Chuẩn hoá về giá trị từ [0÷1] tiến hành chia cho Vmax ; tính Vmax dựa vào tốc độ định mức của động cơ. Chuẩn hoá và đưa về đầu vào CV (Current Value) của bộ PID của PLC: [ ] [ ]0,10,0 q q0 q q max max max ÷=÷= [ ][ ] [ ]0,10,00,10,0.0,10,0 V.q V.q P P maxmax bt max ÷=÷÷== Qúa trình thực hiện được thực hiện theo sơ đồ khối sau: Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 155 Các quá trình tính toán này thực hiện trong PLC. Để tính Q dựa vào đầu vào analog tương ứng, tại đây ta phải thực hiện các bước lấy mẫu. Đối với bộ PID ta phải có chương trình khai báo các tham số cần thiết của bộ PID liên hệ chương 3. Để tính vận tốc V phải sử dụng bộ đếm tốc độ cao... Điều khiển các biến tần trong mạng dùng giao thức USS protocol như trình bày ở phần 7.5. 7.3. Ứng dụng PLC trong điều khiển quá trình: Dưới đây là sơ đồ công nghệ của hệ thống phối liệu, nghiền, phân loại và phân phối xi măng vào trong các silô. Ở đây không xét đến việc điều khiển hệ thống phối liệu như nêu ở trên phần 7.2. Chỉ thực hiện công việc tương đối đơn giản: Chọn silô muốn nhập vào thông qua các van sau: chuyển vị trí của van 3 ngã và chọn vị trí của van trên máng khí động 3. Nếu chuyển van 3 ngã sang bên phải thì silô 1 được nhập. Sang vị trí giữa thì silô 1 và silô 2 hoặc silô 3, nếu van trên máng khí động 3 đóng thì silô 2 được nhập, van ở trạng thái mở thì silô 3 được nhập. Nếu van 3 ngã chuyển sang trái thì silô 2 hoặc silô 3, nếu van trên máng khí động 3 đóng thì silô 2 được nhập, van ở trạng thái mở thì silô 3 được nhập. Giả sử khi đang nhập cho silô 1 (van 3 ngã ở vị trí bên trái) mà phát hiện đầy thì hệ thống sẽ tự động chuyển van 3 ngã sang bên phải để nhập cho silô 2 hoặc 3 (nếu 2 đã đầy thì nhập vào 3 và ngược lại). Điều kiện để khởi động hệ thống: Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 156 Các silô chưa đầy. Dầu thuỷ lực cấp cho máy nghiền đã đủ áp suất. Các băng chuyền không bị trượt đai. Sau khi đã chọn silô và kiểm tra đủ các điều kiện an toàn cho việc khởi động, hệ thống phải được khởi động theo trình tự như sau: MKĐ2, MKĐ3 → MKĐ1 → Mở van → Quạt hút (lọc bụi) → Gàu tải → Phân ly động → Mở van dầu → Máy nghiền → BTC → BTTG → BTCL, BTPG, BTTC. Từ yêu cầu công nhệ như trên ta tiến hành thiết kế chương trình như sau: 1. Vẽ giản đồ thời gian hoặc viết lưu đồ thuật toán. 2. Tính chọn PLC và module mở rộng. 3. Phân công I/O. 4. Quy định các ô nhớ để giám sát lỗi, khởi động hoặc dừng từ xa. 5. Tiến hành dịch sang ngôn ngữ của PLC từ giản đồ thời gian hoặc viết lưu đồ thuật toán. 7.4. Ứng dụng PLC trong mạng thu nhận dữ liệu từ biến tần: Để điều khiển biến tần thông qua PLC người ta thường dùng các cách sau: 1. Dùng các dầu vào/ra số của PLC, nhưng chỉ thực hiện được những chức năng đơn giản như dừng, khởi động, đảo chiều còn việc thay đổi thời gian khởi động họăc dừng, đặt lại tốc độ...khôgn thể thực hiện được ở chế độ này. Hình 5: Sơ đồ công nghệ của hệ thống cấp liệu, nhiền, phân loại, phân phối xi măng Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 157 2. Để thay đổi giá trị setpoint trong điều khiển phản hồi, mỗi biến tần mất đi 1 đầu vào analog và 1 đầu ra analog . Ngoài ra còn phải dùng các dầu vào/ra số để điều khiển biến tần. 3. Điều khiển biến tần qua mạng Profibus, đối với loại MM3, MM4 của Siemens đã có sẵn giao diện Profibus trên RS458 Port. Nhưng đối với những ứng dụng nhỏ thì việc thiết kế một mạng Profibus sẽ đưa giá thành lên cao, do đó không kinh tế. 4. Dùng Port 0 của PLC để kết nối tới các Port của biến tần, 1 PLC có thể đều khiển tối đa 1 mạng gồm 31 biến tần. Mạng này gọi là mạng USS. Dạng kết nối là điểm-điểm. Ta có thể điều khiển toàn bộ các chức năng của biến tần thông qua mạng này, ngoài ra còn còn có thể giám sát được dòng điện, điện áp, tốc độ, hướng quay...dực vào các vùng nhớ mà PLC dành riêng cho mỗn biến tần. Chi phí cho mạng này là thấp và tối ưu nhất cho các ứng dụng nhở và vừa. 5. Chuẩn điều khiển mạng biến tần (giao thức USS) Sau đây là phương pháp điều khiển mạng biến tần dùng PLC qua giao thức USS: 7.4.1. Ðiều kiện sử dụng giao thức USS: Thư viện lệnh của STEP 7 - Micro/Win cung cấp 14 chương trình con, 3 thủ tục ngắt và một tập lệnh (gồm 8 lệnh) hỗ trợ cho giao thức USS. + Giao thức USS sử dụng Cổng 0 (Port 0) cho truyền thông USS. Sử dụng lệnh USS_INIT để lựa chọn Port 0 cho cả USS hoặc PPI. Sau khi đã lựa chọn Port 0 cho truyền thông với chuẩn USS, không được sử dụng Port 0 cho bất kỳ mục đích nào khác. Ðể phát triển các chương trình ứng dụng sử dụng giao thức USS, nên sử dụng CPU 226, CPU 226XM hoặc module EM 277 PROFIBUS-DP kết nối đến card PROFIBUS-CP ở máy tính. Cổng truyền thông thứ hai ở các loại CPU này sẽ cho phép STEP 7 - Micro/Win giám sát được ứng dụng trong khi sử dụng giao thức USS. + Các lệnh USS tác động đến tất cả các bit SM với truyền thông Freeport qua Port 0. + Các lệnh USS sử dụng 14 chương trình con và 3 thủ tục ngắt. + Các giá trị của các lệnh USS yêu cầu 400 byte của miền nhớ V. Ðịa chỉ bắt đầu được ấn định bởi người sử dụng và phần còn lại dành cho các giá trị khác. + Vài lệnh trong lệnh USS yêu cầu một bộ đệm truyền thông 16 byte. Chẳng hạn với một tham số cho lệnh, cần phải cung cấp một địa chỉ bắt đầu trong miền nhớ V của bộ đệm này. + Khi thực hiện các phép tính, các lệnh USS sử dụng thanh ghi AC0 đến AC3. Cũng có thể sử dụng các thanh ghi trong chương trình; tuy nhiên, giá trị trong các thanh ghi sẽ bị thay đổi bởi lệnh USS. Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 158 + Các lệnh USS sẽ làm tăng bộ nhớ của chương trình lên đến 3450 byte. Tuỳ thuộc vào loại lệnh USS mà dung lượng của bộ nhớ có thể tăng từ 2150 byte đến 3450 byte. + Các lệnh USS không thể sử dụng trong chương trình con. * Lưu ý: Ðể thay đổi phương thức truyền thông của Port 0 trở lại PPI để truyền thông với STEP 7 - Micro/Win, cần phải sử dụng lệnh USS _ INIT khác để ấn định lại phương thức cho Port 0. Cũng có thể định lại phương thức bằng cách chuyển S7-200 sang chế độ STOP, việc này sẽ Reset các tham số của Port 0. 7.4.2. Thời gian yêu cầu cho việc truyền thông với biến tần: Truyền thông với các MicroMaster (MM) không đồng bộ với vòng quét của S7- 200. S7-200 hoàn thành vài vòng quét trước khi một MM hoàn thành việc truyền thông. Các yếu tố giúp xác định thời gian yêu cầu: số MM có trong mạng, tốc độ baud, và thời gian vòng quét của S7-200. Có vài loại yêu cầu thời gian trễ dài hơn khi sử dụng các lệnh truy xuất thông số. Thời gian yêu cầu cho việc truy nhập các tham số tuỳ thuộc loại thiết bị và tham số được truy nhập. Sau khi lệnh USS _ INIT ấn định Port 0 cho giao thức USS, S7-200 sẽ thực hiện hỏi vòng tất cả các biến tần trong những khoảng thời gian theo dưới đây. Bảng 2.5: Thời gian yêu cầu cho truyền thông với MM Tốc độ Thời gian hỏi vòng giữa các biến tần 1200 240 ms (max) 2400 130 ms (max) 4800 75 ms (max) 9600 50 ms (max) 19200 35 ms (max) 38400 30 ms (max) 57600 25 ms (max) 115200 25 ms (max) Hình 2.11: Kết nối PLC và biến tần theo giao thức USS Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 159 7.4.3. Sử dụng các lệnh USS: Ðể sử dụng các lệnh trong chương trình điều khiển S7-200, cần phải theo các bước sau: 1. Ðưa lệnh USS _INIT vào trong chương trình và thực hiện lệnh này cho mỗi một vòng quét. Có thể sử dụng lệnh này để thiết lập các giá trị hoặc thay đổi các thông số truyền thông. Khi sử dụng lệnh USS _ INIT sẽ có vài ẩn chương trình con và thủ tục ngắt được tự động thêm vào trong chương trình. 2. Chỉ thực hiện một lệnh U ... thức của lệnh, hoặc khi một lỗi trạng thái được thông báo. Vòng quét vẫn tiếp tục thực hiện trong khi quá trình chờ sự phản hồi. - Bit EN phải được set để cho phép truyền đi các yêu cầu, và nên giữ lại ở trạng thái đó cho đến khi bit Done được set lên - tín hiệu hoàn thành quá trình (Ví dụ: một lệnh USS_RPM_x truyền đến MM ở mỗi vòng quét khi đầu vào XMT _REQ là on). Do đó, đầu vào XMT-REQ nên được kích xung khi nhận được sườn xung lên để truyền một yêu cầu cho mỗi chuyển tiếp dương của đầu vào EN. Bảng 2.8: Kiểu dữ liệu và toán hạng của các đầu vào/ra trong lệnh USS_RPM_x Ðầu vào/ra Kiểu dữ liệu Toỏn h?ng XMT-REQ BOOL I, Q, M, SM, T, C, V, L Drive BYTE VB, IB, QB, MB, SB, SMB, LB, AC, *VD, *AC, *LD, Constant Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 163 Param, Index WORD VW, IW, QW, MW, SW, SMW, LW, T, C, AC, AIW, *VD, *AC, *LD, Constant DB-Ptr DWORD &VB Value WORD DWORD,REAL VW, IW, QW, MW, SW, SMW, LW, T, C, AC, AQW, *VD, *AC, *LD VD, ID, QD, MD, SD, SMD, LD, *VD, *AC Done BOOL I, Q, M, S, SM, T, C, V, L Error BYTE VB, IB, QB, MB, SB, SMB, LB, AC, *VD, *AC, *LD - Ðầu vào Drive là địa chỉ của MM mà lệnh USS_RPM_x được chuyển tới. Ðịa chỉ hợp lệ là 0 đến 31. - Param là số tham số (là giá trị cần đọc từ MM). - Index là con trỏ chỉ vào giá trị để đọc. - Value là giá trị của thông số phản hồi. - Ðầu vào DB_Ptr được cung cấp bởi địa chỉ của bộ đệm 16 byte. Trong lệnh USS _RPM_x, bộ đệm này dùng chứa kết quả của lệnh đưa đến từ MM. Khi lệnh USS_RPM_x đã hoàn tất, đầu ra Done được set lên và đầu ra Error (kiểu byte) và đầu ra Value chứa các kết quả của việc thực hiện lệnh. Ðầu ra Error và Value sẽ không hợp lệ cho đến khi đầu ra Done được set lên. 4.4. Lệnh USS _WPM _x: Cấu trúc lệnh: Có 3 lệnh ghi cho giao thức USS: USS_WPM_W: là lệnh ghi một tham số Word. USS_WPM_D: là lệnh ghi một tham số Double Word. USS _WPM_R: là lệnh ghi một tham số thực. Chỉ một lệnh đọc (USS_WPM _x) hoặc ghi (USS_WPM_x) có thể làm việc tại một thời điểm. Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 164 Lệnh USS_WPM_x hoàn thành việc thực hiện lệnh khi MM nhận biết cách thức của lệnh, hoặc khi một lỗi trạng thái được thông báo.Vòng quét vẫn tiếp tục thực hiện trong khi quá trình chờ sự phản hồi. - Bit EN phải được set để cho phép truyền đi các yêu cầu, và nên giữ lại ở trạng thái đó cho đến khi bit Done được set lên - tín hiệu hoàn thành quá trình ( Ví dụ: một lệnh USS-WPM-x truyền đến MM ở mỗi vòng quét khi đầu vào XMT_REQ là on). Do đó, đầu vào XMT-REQ nên được kích xung khi nhận được sườn xung lên để truyền một yêu cầu cho mỗi chuyển tiếp dương của đầu vào EN. - Ðầu vào Drive là địa chỉ của MM mà lệnh USS_WPM_x được chuyển tới. Ðịa chỉ hợp lệ là 0 đến 31. - Param là số tham số. - Index là biến chỉ vào giá trị để đọc. - Value là giá trị của thông số cần ghi đến bộ nhớ RAM trong biến tần. Ðối với MM3 cũng có thể ghi giá trị này vào EEPROM, bằng cách cài đặt ở tham số P971. - Ðầu vào DB-Ptr được cung cấp bởi địa chỉ của bộ đệm 16 byte. Trong lệnh USS _WPM_x, bộ đệm này dùng chứa kết quả của lệnh đưa đến từ MM. Khi lệnh USS_WPM_x đã hoàn tất, đầu ra Done được set lên và đầu ra Error (kiểu byte) chứa các kết quả của việc thực hiện lệnh. Khi đầu vào EEPROM được set lên, lệnh sẽ ghi vào cả bộ nhớ RAM và EEPROM của biến tần. Khi đầu vào EEPROM không được set thì lệnh này sẽ chỉ ghi vào bộ nhớ RAM vì MM3 không hỗ trợ chức năng này, do đó, cần phải chắc chắn rằng đầu vào không được set để lệnh chỉ làm việc với MM3. Bảng 2.9: Kiểu dữ liệu và toán hạng của các đầu vào/ra trong lệnh USS_WPM_x Ðầu vào/ra Kiểu dữ liệu Toán hạng XMT-REQ BOOL I, Q, M, SM, T, C, V, L EEPROM BOOL I, Q, M, S, SM, T, C, V, L Drive BYTE VB, IB, QB, MB, SB, SMB, LB, AC, *VD, *AC, *LD, Constant Param, Index WORD VW, IW, QW, MW, SW, SMW, LW, T, C, AC, AIW, *VD, *AC, *LD, Constant DB-Ptr DWORD &VB Value WORD DWORD,REAL VW, IW, QW, MW, SW, SMW, LW, T, C, AC, AQW, *VD, *AC, *LD VD, ID, QD, MD, SD, SMD, LD, *VD, *AC Done BOOL I, Q, M, S, SM, T, C, V, L Error BYTE VB, IB, QB, MB, SB, SMB, LB, AC, *VD, *AC, *LD Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 165 7.4.5. Kết nối và cài đặt MicroMaster Series 3 (MM3): 5.1. Kết nối MM3: Có thể sử dụng cáp chuẩn PROFIBUS và các đầu nối để kết nối S7-200 với MicroMaster Series 3. * Chú ý: Các thiết bị kết nối với điện thế khác nhau có thể sẽ là nguyên nhân dẫn tới việc phát sinh dòng điện không mong muốn trong cáp kết nối. Dòng điện này là nguyên nhân dẫn tới các lỗi truyền thông hoặc làm hỏng thiết bị. Cần phải chắc chắn rằng tất cả các thiết bị được kết nối vào một cáp truyền thông đều có cùng dòng điện định mức hoặc được cách ly để ngăn ngừa dòng điện phát sinh không mong muốn. 5.2. Cài đặt MM3: Trước khi kết nối đến S7-200, cần phải chắc chắn rằng có đủ các thông số của MM. Sử dụng các keypad có sẵn trên biến tần để cài đặt như sau: 1. Reset biến tần để cài đặt lại (tuỳ chọn). Nhấn phím P: hiển thị P000. Nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P944. Nhấn P để nhập thông số: P944 = 1 2. Cho phép truy xuất để đọc/ghi tất cả các thông số. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P009. Nhấn P để nhập: P009 = 3 3. Kiểm tra lại việc cài đặt thông số động cơ cho biến tần. Việc cài đặt này phải theo loại động cơ được sử dụng. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị thông số cần cài đặt. Nhấn P để nhập: P081 = Tần số định mức của động cơ (Hz). P082 = Tốc độ định mức của động cơ (RPM). P083 = Dòng điện định mức của động cơ (A). P084 = Ðiện áp định mức của động cơ (V). P085 = Công suất định mức của động cơ (kW/HP). 4. Ðặt chế độ điều khiển tại chỗ hay từ xa ( Local/Remove ). Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P910. Nhấn P để nhập: P910 = 1 ( Remove ) 5. Ðịnh giá trị tốc độ Baud cho chuẩn RS-485. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P092. Nhấn P để nhập, nhấn phím mũi tên để hiển thị đúng giá trị tốc độ Baud cho chuẩn RS-485: P092 3 ( 1200 baud ) 4 ( 2400 baud ) 5 ( 4800 baud ) 6 ( 9600 baud - chuẩn ) 7 ( 19200 baud ) Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 166 6. Nhập địa chỉ Slave. Mỗi drive (tối đa 31) có thể vận hành qua một bus. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P091. Nhấn P để nhập. Nhấn phím mũi tên để hiển thị địa chỉ mong muốn, nhấn P nhập: P091 = 0 ⎟ 31 7. Ðịnh thời gian tăng tốc (tuỳ chọn). Với thời gian đặt này tốc độ động cơ sẽ tăng dần cho đến khi đạt max. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P002. Nhấn P để nhập: P002 = 0 ⎟ 650.00 8. Ðịnh thời gian giảm tốc (tuỳ chọn). Sau khoảng thời gian này động cơ sẽ giảm đến tốc độ cho đến khi dừng. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P003. Nhấn P để nhập: P003 = 0 ⎟ 650.00 9. Serial Link Time-out. Ðây là khoảng thời gian lớn nhất cho phép giữa hai lần truy nhập dữ liệu. Thời gian này được tính sau khi một dữ liệu được nhận. Nếu một dữ liệu của bức điện không được nhận, biến tần sẽ ngắt và hiển thị mã lỗi F008. Ðặt giá trị 0 để ngừng việc điều khiển. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P093. Nhấn P để nhập. Nhấn phím mũi tên để nhập giá trị mong muốn: P093 = 0 ( 240 (thời gian được tính bằng giây) 10. Serial Link Nominal System Setpoint. Giá trị này có thể thay đổi, nhưng phải tương ứng 50Hz hoặc 60Hz, được định nghĩa tương ứng với giá 100% giá trị cho PV hoặc SP. Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P094. Nhấn P để nhập. Nhấn các phím mũi tên để chọn giá trị mong muốn: P094 = 0 ⎟ 400.00 11. Tương thích USS (tuỳ chọn). Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P095. Nhấn P để nhập: P095 = 0 độ phân giải 0,1Hz độ phân giải 0,01Hz 12. EEPROM điều khiển (tuỳ chọn). Nhấn P, nhấn phím mũi tên lên hoặc xuống cho đến khi hiển thị P971. Nhấn P để nhập: P971 = 0: Thay đổi các thông số cài đặt (bao gồm cả P971) bị mất khi mất nguồn. 1: Tham số cài đặt được lưu lại trong suốt thời gian mất nguồn. 13: Hiển thị vận hành. Nhấn P để thoát. 7.4.6. Kết nối và cài đặt MicroMaster Series 4 (MM4): 6.1. Kết nối MM4: Ðể kết nối với MM4, ta sử dụng cáp RS-485 (nối trực tiếp S7-200 với MM4). Ngoài ra, còn có thể dùng cáp chuẩn PROFIBUS và các đầu nối để kết nối. * Chú ý: Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 167 Các thiết bị kết nối với điện thế khác nhau có thể sẽ là nguyên nhân dẫn tới việc phát sinh dòng điện không mong muốn chạy trong cáp kết nối. Dòng điện này là nguyên nhân dẫn tới các lỗi truyền thông hoặc làm hỏng thiết bị. Cần phải chắc chắn rằng tất cả các thiết bị được kết nối vào một cáp truyền thông đều có cùng dòng điện định mức hoặc được cách ly để ngăn ngừa dòng điện phát sinh không mong muốn. Nếu S7-200 là điểm nút cuối trong mạng, hoặc nếu kết nối là điểm - điểm (point-to-point), cần phải sử dụng đầu A1 và B1 (không phải A2 và B2) của đầu cắm. 6.2. Cài đặt MM4: Trước khi kết nối đến S7-200, cần phải chắc chắn rằng có đủ các thông số của MM. Sử dụng các keypad có sẵn trên biến tần để cài đặt như sau: 1. Reset để cài đặt lại cho hệ thống (tuỳ chọn): P0010 = 30 P0970 = 1 Nếu bỏ qua bước này, các thông số tiếp theo sẽ được set theo các giá trị: USS PZD length: P2012 Index0 = 2 USS PKW length: P2013 Index0 = 127 2. Cho phép truy nhập đọc/ghi các thông số: P0003 = 3 3. Kiểm tra cài dặt thông số động cơ cho biến tần: P0304 = điện áp động cơ (V) P0305 = dòng điện động cơ (A) P0307 = công suất động cơ (W) P0310 = tần số động cơ (Hz) P0311 = tốc độ động cơ (RPM) Các thông số cài đặt này có thể thay đổi tuỳ thuộc vào loại động cơ được sử dụng. Trước khi cài đặt các thông số P0304, P0305, P0307, P0310, P0311, cần thiết phải set thông số P0010 lên 1 trước. Sau khi kết thúc việc cài đặt, đặt thông số P0010 về 0. Các thông số P0304, P0305, P0307, P0310, P0311 chỉ có thể thay đổi trong chế độ quick commissioning. 4. Ðịnh chế độ điều khiển từ xa hay tại chỗ (Local/Remove): P0700 Index0 = 5 5. Ðặt lựa chọn tần số setpoint cho USS ở cổng COM P1000 Index0 = 5 6. Ðịnh thời gian tăng tốc (tuỳ chọn), là thời gian để động cơ tăng tốc đến tốc độ max: P1120 = 0 ⎟ 650,00 (s). 7. Ðịnh thời gian giảm tốc (tuỳ chọn), là thời gian để động cơ giảm dần tốc độ cho đến khi dừng: P1121 = 0 ⎟ 650,00 (s). Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 168 8. Ðặt tần số tham chiếu: P2000 = 1 đến 650 Hz 9. Tiêu chuẩn hoá USS: P2009 Index0 = 0 10. Ðặt giá trị tốc độ baud cho chuẩn RS-485: P2010 Index0 = 4 (2400 baud) 5 (4800 baud) 6 (9600 baud) 7 (19200 baud) 8 (38400 baud) 9 (57600 baud) 10 (115200 baud) 11. Nhập địa chỉ Slave: P2011 Index0 = 0 đến 31 12. Ðặt thời gian trống giữa hai bức điện, đây là khoảng thời gian cho phép giữa hai lần truy nhập dữ liệu bức điện. Nó được sử dụng để cắt biến tần trong khoảng thời gian xảy ra lỗi truyền thông. Thời gian này tính từ lúc sau khi một dữ liệu hợp lệ của bức điện được nhận. Nếu có một dữ liệu không được nhận, biến tần sẽ ngắt và hiển thị mã lỗi F0070. Ðặt giá trị 0 để ngừng điều khiển. P2014 Index0 = 0 đến 65,535 ms 13. Chuyển dữ liệu từ RAM đến EEPROM: P0971 = 1 (bắt đầu chuyển). Lưu cài đặt sự thay đổi các thông số vào EEPROM. 7.4.7. Chương trình từ PLC để điều khiển và thu thập các thông số từ mạng biến tần Network 1: Chương trình cài đặt tham số và truyền thông với biến tần Clanhke. // 1_chọn USS Protocol // 9600_Tốc độ truyền giữa PLC và biếm tần // 16#00000001_Địa chỉ của biến tần // MB3_Chứa kết quả của việc thực hiện lệnh (xem bảng mã lỗi) // M0.3_bit báo trạng thái làm việc của lệnh USS_INIT Network 2: Chương trình điều khiển biến tần. // V500.0_Khởi động hoặc dừng động cơ. // V500.1=1 _Dừng động cơ với thời gian lâu hơn ở trường hợp OFF3. //F_ACKN Lỗi của biến tần sẽ được xoá khi tín hiệu đưa đến từ chân này tích cực. //SM0.0_luôn bằng 0 có nghĩa là động cơ luôn quay thuận. //Drive = 0, địa chỉ của biến tần trong mạng. //Type = 0, kiểu biến tần là MM3, nếu bằng 1 thì tương ứng với MM4. // VD88_giá trị setpoint tốc độ của động cơ (nằm trong giới hạn từ - 200%÷+200%) Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 169 Chương trình cũng được tiến hành tương tự đối với n biến tần trong mạng USS, với n = (0 ÷31), từ các bộ đệm, từ kép, từ đơn, byte và bit trạng thái chúng ta có thể dùng các phần mềm khác như VisualBasic, Delphi... để thiết kế giao diện, tạo lập cơ sở dữ liệu, nhật kí, cảnh báo để có thể hình thành mạng SCADA mini để điều khiển và giám sát hệ thống. Ngoài mạng biến tần dùng PLC để điều khiển, chúng ta cũng có thể tích hợp mạng bao gồm nhiều PLC và biến tần có sự điều khiển và giám sát từ PC. Để làm điều này rất khó khăn nếu như không có sự hỗ trợ của gói phần mềm Microcomputing của Siemens. Phần mềm này khi được cài đặt, nó sẽ có các tool, file .ocx, .dll rất hữu ích cho việc định nghĩa đường truyền, quét và cập nhật theo sự kiện, tạo lập giao diện, truy xuất dữ liệu từ PLC...Phần mềm này chỉ hỗ trợ cho VisualBasic. 7.5. Ứng dụng PLC trong hệ thống điều khiển giám sát: Đề cương chi tiết môn học điều khiển logic Bộ môn tự động Đo Lường – Khoa Điện Người biên soạn: Lâm Tăng Đức - Nguyễn Kim Ánh 170 Các bước tiến hành thiết lập hệ thống điều khiển và giám sát từ PC: + Cấp trường: 1. Thiết kế phần cứng dựa vào yêu cầu của quá trình công nghệ. 2. Thuật toán điều khiển cho mỗi trạm trong mạng. 3. Quy định địa chỉ của trạm, giao thức truyền thông, thuật toán truyền thông giữa các trạm trong mạng, quy định trạm master/slave nếu là trong mạng PPI; các trạm là ngang cấp nếu là mạng Freeport (giao thức này gọi là điều khiển cổng tự do_mỗi trạm đều là trạm chủ và cũng đều là trạm tớ). Đây là việc rất cần thiết trong quá trình tích hợp mạng. 4. Lập bảng quy định các địa chỉ, mã hiệu, lỗi... cần thiết cho việc truyền thông. 5. Viết chương trình điều khiển tương ứng cho từng trạm. + Cấp điều khiển và giám sát: 1. Cài đặt các phần mềm hỗ trợ như: Prodave, microcomputing... 2. Thiết kết giao diện HMI trên các mềm VisualBiasic, Delphi... 3. Lập trình hướng đối tượng tương ứng với từng thiết bị trên sơ đồ công nghệ kết hợp với bảng quy định được tiến hành ở bước 4. 4. Thiết lập cơ sở dữ liệu, nhật kí vận hành, cảnh báo, báo cáo, vẽ đồ thị, truy xuất đến máy in nếu cần thiết. 5. Kiểm tra toàn bộ và tiến hành thủ tục kết nối.

File đính kèm:

giao_trinh_dieu_khien_logic_chuong_7_nhung_ung_dung_cua_plc.pdf

giao_trinh_dieu_khien_logic_chuong_7_nhung_ung_dung_cua_plc.pdf